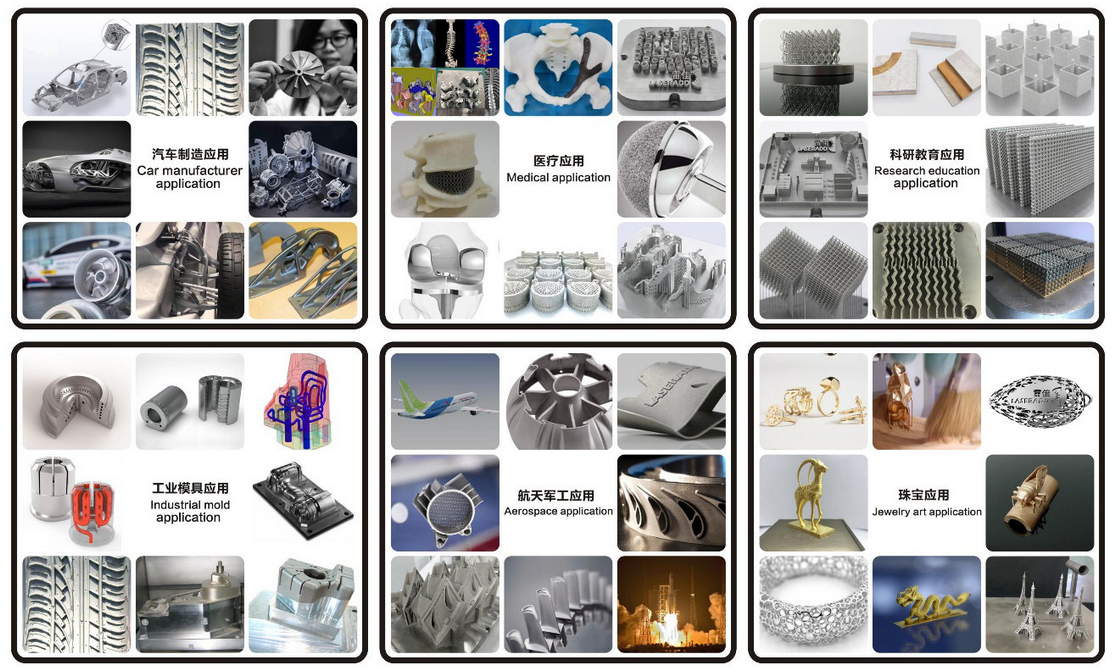

广东省金属增材制造工程技术研究中心于2017年经广东省科技厅批准成立。在增材制造装备、控制软件、材料工艺、工业创新应用等方面开展研究,并将数字化、网络化、个性化、定制化为特点的金属 3D 打印技术应用于生物医学、工业模具、时尚珠宝、航空航天等领域。

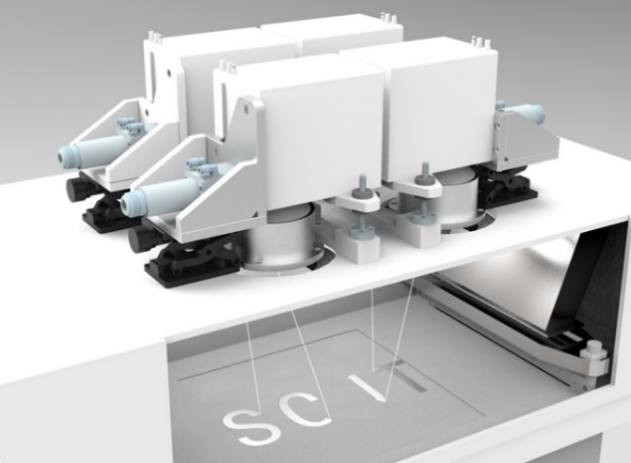

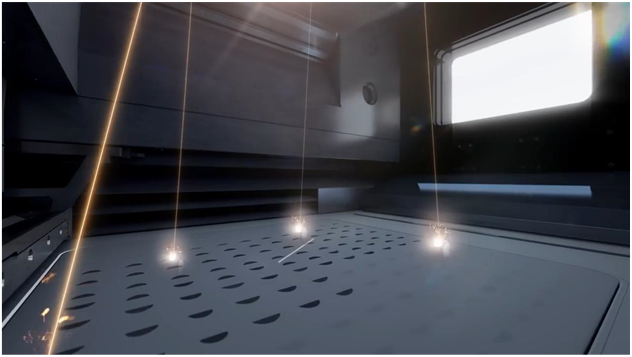

在装备方面,自 2004 年以来,中心研发了Dimeatl系列选区激光熔化增材制造设备,包括 Dimetal-50、Dimetal-100、Dimetal- 280/300 和 Dimetal-500等设备,相关装备已经在广东3家企业实现产业化,年增产值超过一亿元。此外,中心团队还成功研发了机器人激光/等离子3D增材制造和增减材复合设备,基于五轴数控机床等离子/激光增减材复合制造装备装备等,目前中心主要的仪器设备超过2000万元。

在软件开发方面,中心团队自主研发了两代金属增材制造控制软件,第一代软件实现了多任务同时加工的功能,第二代控制软件将扫描路径规划与设备控制集成一体,实现激光扫描过程中的路径实时规划和铺粉动作,并在软件中预留CCD 同轴光路监控的接口。

在材料工艺方面,中心团队对不锈钢、铝合金、钛合金、钴铬合金、铜合金、镍 基高温合金等10多种金属材料的 SLM 成形成性开展了系统性的研究;此外,还对 4D 打印材料 NiTi 形状记忆合金的材料成形工艺进行优化以及研究了其形状记忆功能; 除了上述单种材料的工艺研究,团队还对多种材料的成形工艺以及界面结合强度开展了研究。

在数字化结构设计方面,提出了免组装、多零件一体化 SLM 成形制造概念; 基于正向数学函数与逆向自然结构的单元体结构创新设计方法,设计了金属晶格点阵结构、隐式曲面结构以及随机多孔结构,并模仿自然的结构分布规律开发了梯度多孔结构数字化设计程序,实现梯度结构的快速设计。

本中心在金属增材制造领域具有雄厚的科研实力,近年来承担了40多项国家、省部级各类科技创新项目,并取得了显著的学术成果,承担项目包括广东省重点领域研发计划项目“高性能等离子弧/激光增减材复合制造装备”、广东省国际科技合作项目“高端过滤器产品激光选区熔化增材制造关键技术及应用”、广东省应用型科技专项“用于精密金属3D打印装备的关键零部件光纤激光器及其产业化研究”、广东省应用型专项 “多种材料激光选区熔化增材制造装备研发及其产业化”、 广东省应用型科技专项“面向口腔医学应用的3D打印关键技术及示范应用”。“高性能选区激光熔化快速成型装备产业化”项目获2017广东省科技进步二等奖、广州市科技进步二等奖,“等离子弧成形与铣削加工复合增减材机器人制造装备的研发及产业化”获2019广东省机械工业科学技术二等奖。

本中心在相关领域发表相关学术论文300余篇,拥有覆盖金属增材制造装备、工艺控制、制造过程质量监控、应用等专利300多项。其中授权发明专利49项,PCT2项,软件版权8项。

本中心负责人杨永强教授,带领研究团队共有专职工作人员8人,其中教授3人,副高职称2人;团队拥有海外高层次引进人才1 人,广州市创业领军团队负责人1人,广州市珠江新星人才1 人。另有在读博士、硕士研究生30余人、博士后2人。团队与乌克兰巴顿焊接研究所、英国伯明翰大学、英国Croft Filters公司建立良好国际合作与交流关系。

目前中心将集中相关学科的力量,促进优势学科的融合和提升,力争成为国内领先的金属增材制造技术研发、应用和人才培养基地,持续为广东省乃至全国增材制造提供关键技术及产品支撑。

金属增材制造实验室

团队开发的多激光多振镜金属增材制造装备

团队研发的增材制造装备应用领域