机械合金化—等离子球磨技术

机械合金化(Mechanical Alloying,简称MA)是指利用机械能的作用使材料的组元在固态下实现合金化的材料制备技术。在MA的过程中,由于高能量机械能的作用,材料发生一系列的显微组织结构变化和非平衡态相变,导致各类非平衡态结构的形成,如纳米晶、非晶、亚稳相、过饱和固溶体等。这些亚稳结构的材料常常表现出优异的物理、化学和力学性能。70年代初Benjamin等首先用高能球磨方法制备出高性能的ODS 合金。1983年Koch等明确指出用MA方法可以制备出非晶合金,引起了各国学者对这领域的极大兴趣,随后 Shingu, Fecht等指出用该方法可以较便宜的获得纳米晶材料,确立了MA是制备纳米晶材料的主要方法之一。 MA近年来广泛的应用于制备各种高性能的材料,包括弥散强化合金、金属间化合物,磁性材料、储氢合金、纳米晶合金、纳米晶陶瓷、纳米复合材料等。

高能球磨是实现MA的主要方法。如图1示意给出了两种金属粉末球磨中实现合金化的的过程。粉末在钢球的碰撞下发生严重的变形,并冷焊合形成层片结构。随球磨碰撞的不断进行,层片结构愈加细化。由于变形引入的大量的晶体缺陷和冷焊合引入的大量界面的存在,以及球磨碰撞引起的温升,使得组元的扩散能力极大的增强。通过层片间界面发生互扩散导致相变,从而形成非晶相、准晶相和纳米晶的合金、金属间化合物、亚稳相、过饱和固溶体等。

图1 两种金属粉末球磨中实现合金化的的过程

机械球磨作为一种传统制粉技术,虽应用广泛,但存在效率较低,介质污染严重等。同时,单一机械能难以诱发材料活化、材料相变和化学反应等,不易实现对材料结构的精确控制,部分化合物难以合成。这使得传统球磨在制备高性能功能粉体方面面临极大发展瓶颈。

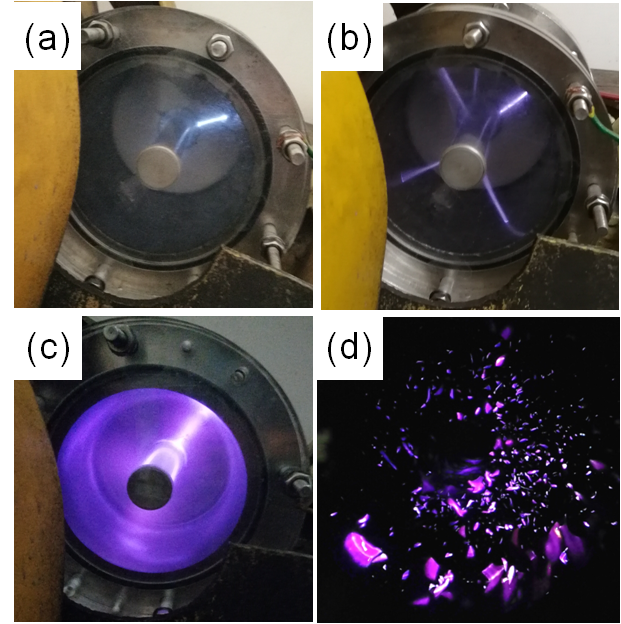

2005年,广东省先进储能材料重点实验室提出将冷场等离子体引入到机械球磨过程中,发明了一种介质阻挡放电等离子体辅助球磨(以下简称等离子球磨)技术及其装备(国家发明和国际PCT专利:ZL2005100362319 /ZL201410815093.3/ PCT/CN2014/094856),如图2所示。它将介质阻挡放电结构引入具有气体控制的球磨罐,实现等离子体场和机械球磨的有机结合,实现了机械能和等离子体能在球磨过程中的协同作用,不仅显著提高材料机械合金化的效率,也能加速原位固相反应和气固反应,而且能获得独特的组织结构,从而显著提高所制备材料的性能。图3所示为等离子球磨原理图,对具有介质阻挡结构的放电球磨罐的两端电极施加高频高压交流电,根据放电负载调节等离子体电源的放电参数,如图4所示,在球磨罐内激发气体(氩气、氮气、氧气、氨气等)产生低温放电等离子体;随着球磨机的振动频率或转速的变化,从而改变粉末、磨球和电极棒的相对位置,进行电晕放电或辉光放电的等离子体辅助球磨[2]。值得指出的是,介质阻挡放电产生的冷场等离子体中的电子温度极高,但其整体宏观温度却不高(可以控制在室温到300℃左右),其介质阻挡层又能抑制微放电的无限增加,使得介质阻挡放电不会转化为火花放电或电弧放电,避免热等离子体对球磨体系的烧损。

图2 Plasma-BM-S型等离子球磨机

图3 等离子球磨室内放电球磨示意图

图4 (a-c)不同氩气气压下等离子球磨室内放电球磨效果,(d)粉末和磨球振动时的放电效果图

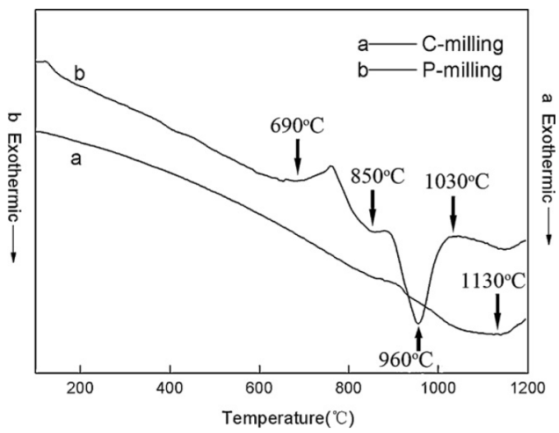

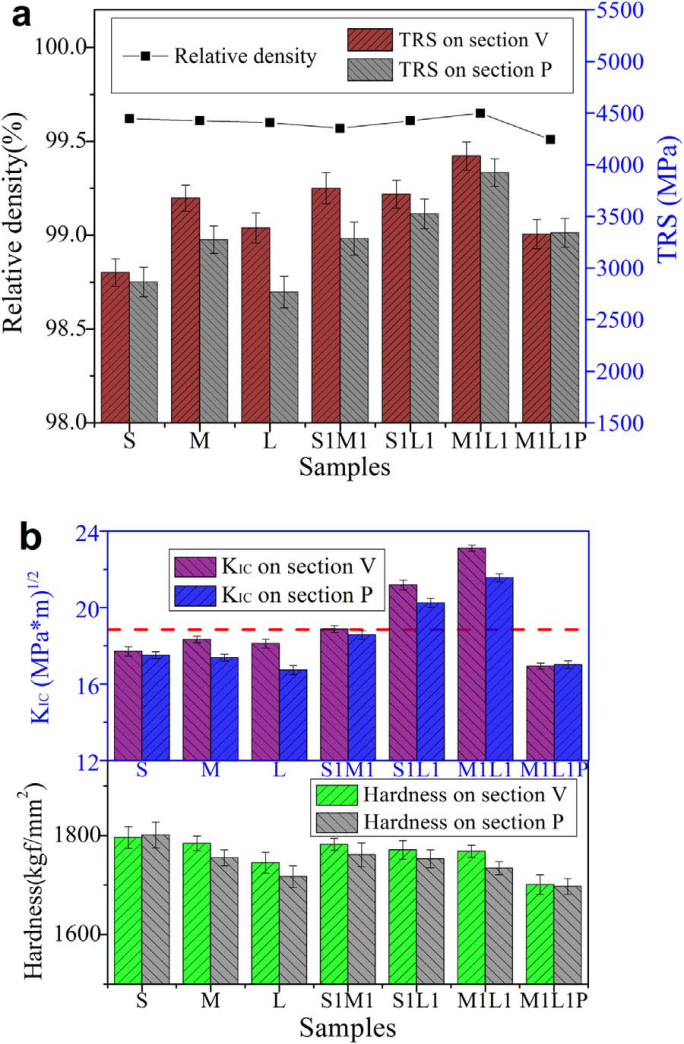

我们研究工作证明等离子球磨的设计使之具有如下特点:首先,等离子体的电子温度极高,在球磨时它可以对粉体的微区局域瞬时加热,而离开等离子体时,粉体温度又急剧下降,诱发巨大的热应力,使粉末产生热爆甚至熔化,从而促进粉体破碎,这样反复过程就形成了“热爆-融化-淬火”的粉末细化机理。研究表明:等离子球磨纯金属粉末时,3 h得到平均粒径101.9 nm的W粉、10 h得到平均粒径103.9 nm的Fe粉、15 h得到平均粒径为128.7 nm的Al粉,该结果证实了不同熔点材料的细化效果明显不同,与上述机制吻合。类似的,对ZrO2、TiO2、ZnO等不同介电常数的材料的球磨也证实了等离子场的作用机制。其次,高密度高能量的等离子体轰击在粉体表面产生很大冲击力和热效应的同时,也导致了材料局部蒸发或熔融的溅射行为。同时,等离子体的高活性粒子(离子、电子、激发态的原子和分子、自由基等)很容易与其它物质发生吸附作用并引起材料表面的活性提高,而球磨引入的新鲜表面、大量缺陷进一步增强被球磨粉体的活性,使得扩散、相变和化学反应极易进行。例如:研究表明,等离子球磨制备的W-C-Co复合粉末约在800-900℃便生成WC,这比常规碳热法的制备温度下降300-500℃,如图5所示。同时,相较于同等条件下的机械球磨,等离子球磨制备的W-C-Co复合粉末的激活能从330KJ/mol降低到270KJ/mol,可利用真空或低压烧结同步实现合金的碳化和致密化过程。利用该碳化烧结同步法设计出不同尺寸的板状WC晶粒,调控不同尺度WC相在合金基体中的比例及其定向排列状态,制备出双尺度结构的板状WC-8Co硬质合金,如硬度1733kgf/mm2,断裂强度4083MPa,断裂韧性23 MPa*m1/2,如图6所示,上述技术制备的硬质合金材料的性能达到国际先进水平,且工艺显著简化。

图5 普通球磨和等离子体辅助球磨3h后的W-C混合粉末的DSC曲线[17]

图6 碳化烧结一步法制备双尺度板状WC-8Co合金的力学性能(a)致密度和断裂强度;(b)硬度和断裂韧性

此外,等离子体由纯净气体电离而产生,故热源纯净、清洁,不产生污染。等离子体球磨法结合了球磨机械破碎活化作用和等离子体活化作用的双重效应,使其在粉末细化、表面改性、实现合金化或合成化合物等方面表现出巨大潜力,可以制备出多种常规方法难以制备的具有优异性能的材料。目前,该方法已在纯金属、金属氧化物、硬质合金、储氢合金、锂离子电池负极等材料的制备中显示出独特的优势和很好的应用前景。

近年来,该研究方向在国家自然科学基金、广东省自然科学基金团队项目等项目的资助下,在International Journal of Refractory Metals and Hard Materials、Materials Chemistry and Physics、Ceramics International、Journal of Materials Chemistry A、Intermetallics、International Journal of Hydrogen Energy、Electrochimica Acta、Journal of Power Sources、Journal of Energy Chemistry、Journal of Alloys and Compounds、金属学报等国际著名期刊发表论文40余篇,其中综述论文2篇,申请发明专利20余件,其中PCT专利2件。