研究背景与简介

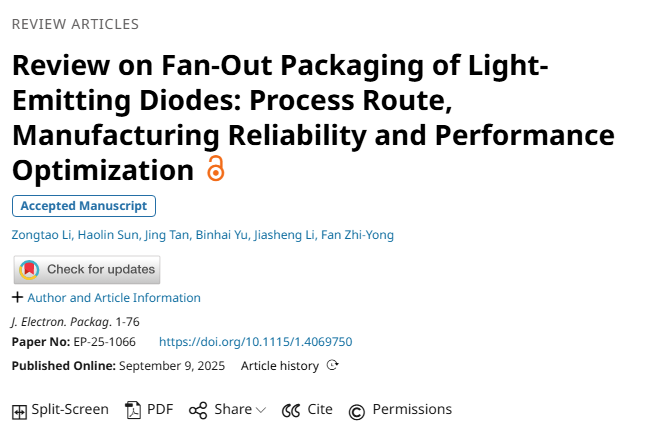

随着显示领域对高分辨率和高对比度需求的不断增长,发光二极管(LED)正朝着微型化和更小间距的方向发展。以扇出型晶圆级封装(FOWLP)为代表的扇出型封装(FOP),是一种先进的 LED 封装技术,其无需基板和引线键合,且具有尺寸小、成本低的特点,还能为 LED 芯片提供高效的电互连和良好的散热性能,是推动 LED 微型化的一种极具潜力的封装方案。本综述论文介绍了两种扇出封装技术(扇出晶圆级封装和扇出面板级封装),以及三种扇出封装工艺路线(芯片优先–电极面朝下、芯片优先–电极面朝上和重分布层优先工艺),并综述了扇出型封装 LED(FOPLEDs)在制造过程中面临的可靠性问题(包括芯片偏移和翘曲变形)及相应的研究进展,同时也综述了扇出型封装 LED器件在电性能、光学性能及柔性性能优化方面的研究进展。

该工作由华南理工大学团队在Journal of Electronic Packaging (ASME Transactions)期刊发表(https://doi.org/10.1115/1.4069750),主要由孙浩林、谭静等同学完成,指导老师为李家声和李宗涛等。

创新点突出

为满足高端显示领域中显示器件对高分辨率与高对比度的需求,发光二极管(LED)正朝着微型化方向发展。扇出封装(Fan-out Packaging)是用于封装微发光二极管(Micro-LED)/ 迷你发光二极管(Mini-LED)的一种极具潜力的先进封装技术,能够推动 LED 实现微型化。近年来,已有大量研究探讨了 LED 扇出封装的可靠性问题及可靠性提升方法,但目前尚无综述类文献对这些研究进行系统总结。本文旨在填补这一空白,从工艺路线、制造可靠性提升与器件性能优化三个方面,综述 LED 扇出封装的研究进展:

1.在工艺路线方面:总结了 LED 扇出封装的不同工艺路线,并指出了这些工艺路线在制造过程中普遍面临的芯片偏移(die shift)与翘曲变形(warpage deformation)的可靠性问题。

2.在制造过程可靠性方面:从高精度芯片转移技术、芯片偏移补偿策略及翘曲控制三个维度,综述了提升 LED 扇出封装制造过程可靠性的相关研究进展。

3.在性能优化方面:围绕电气连接、光学性能与柔性三个维度,探讨并总结了扇出封装 LED器件的性能优化方法及相应研究进展。

图文导图

图1. 扇出封装 LED(FOPLED)研究。

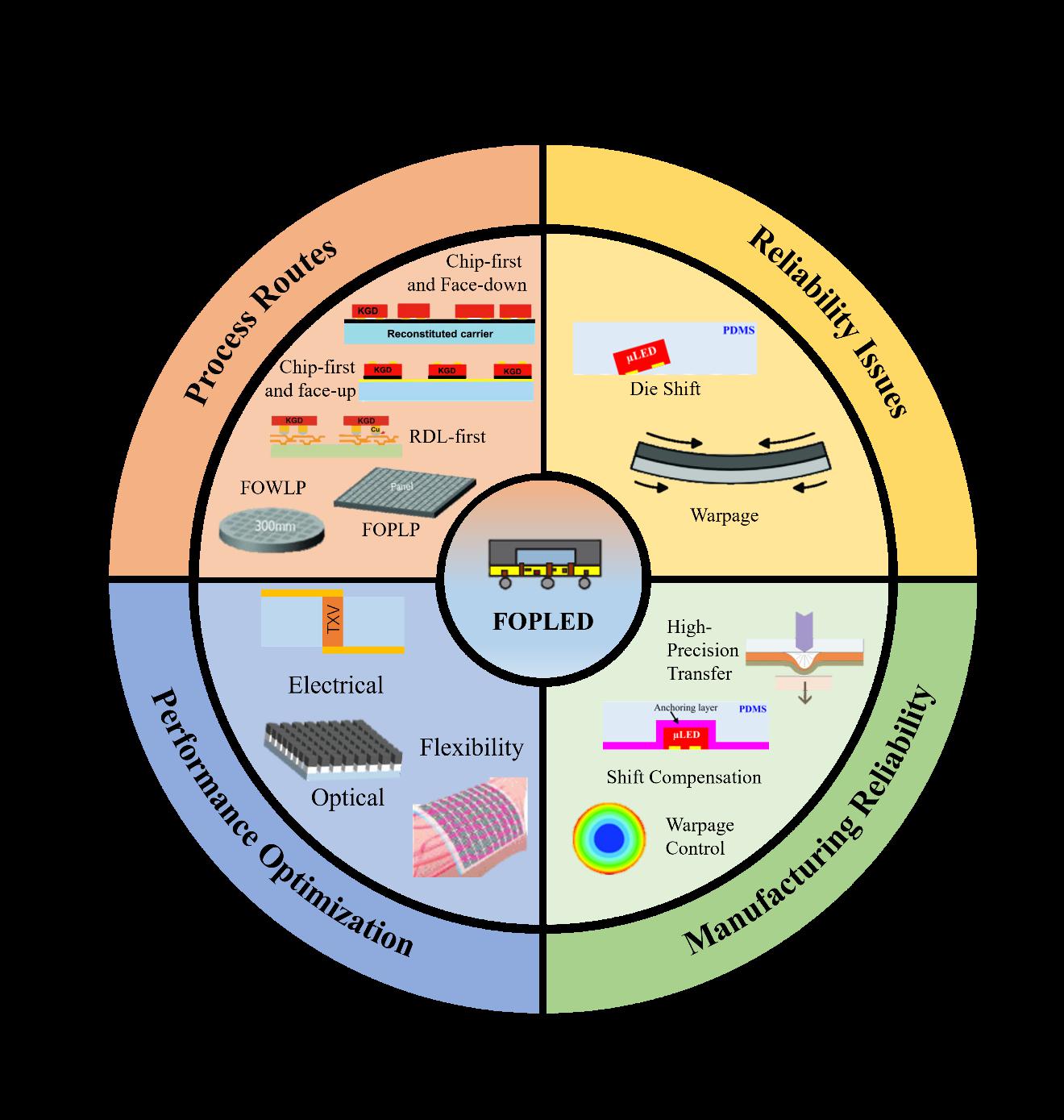

图2. (a) 晶圆级封装(WLP)的工艺流程;(b) 扇出封装(FOP)与晶圆级芯片尺寸封装(WLCSP,即扇入封装(FIP)的一种典型形式)的对比 。

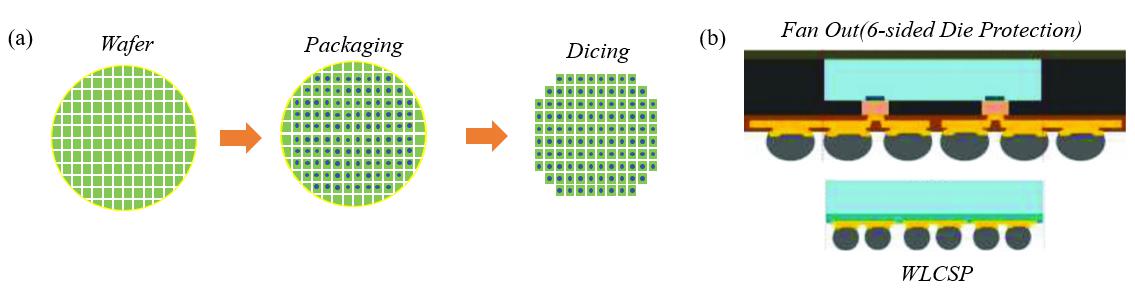

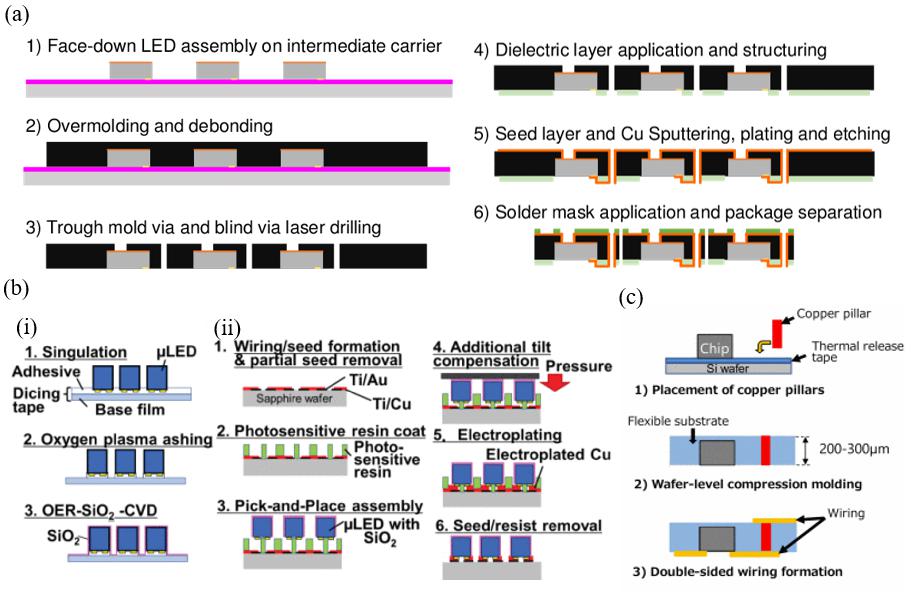

图3. 芯片优先工艺:(a) 电极面朝下与 (b) 电极面朝上 。

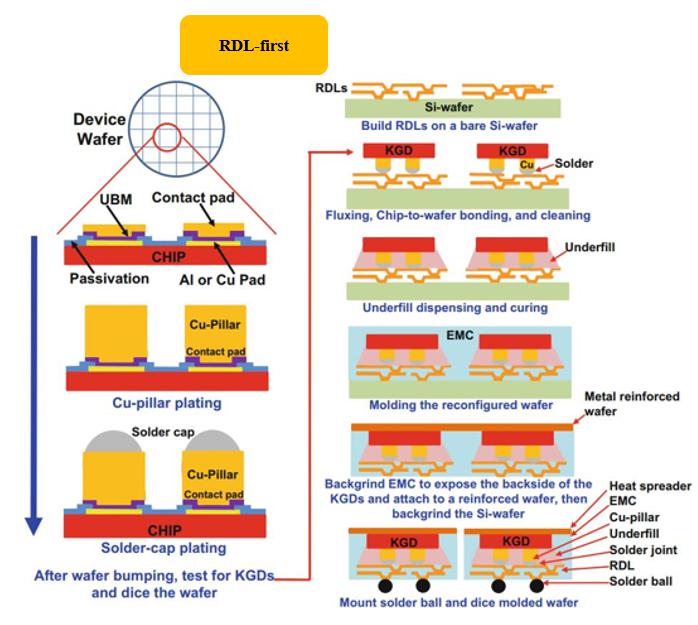

图4. 重布线层优先工艺。

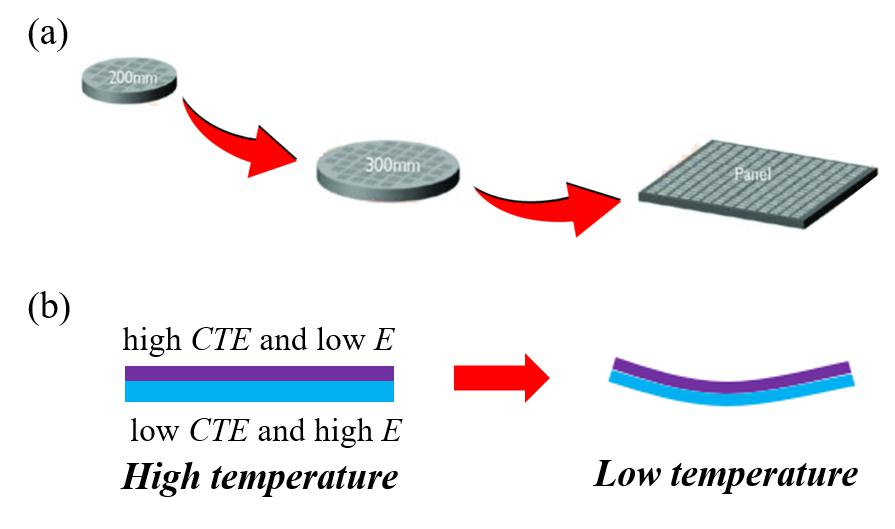

图5. (a) 扇出封装(FOP)中重构载板尺寸的发展 [35];(b) 由材料热膨胀系数(CTE)与弹性模量(E)不匹配引发热变形的原理。

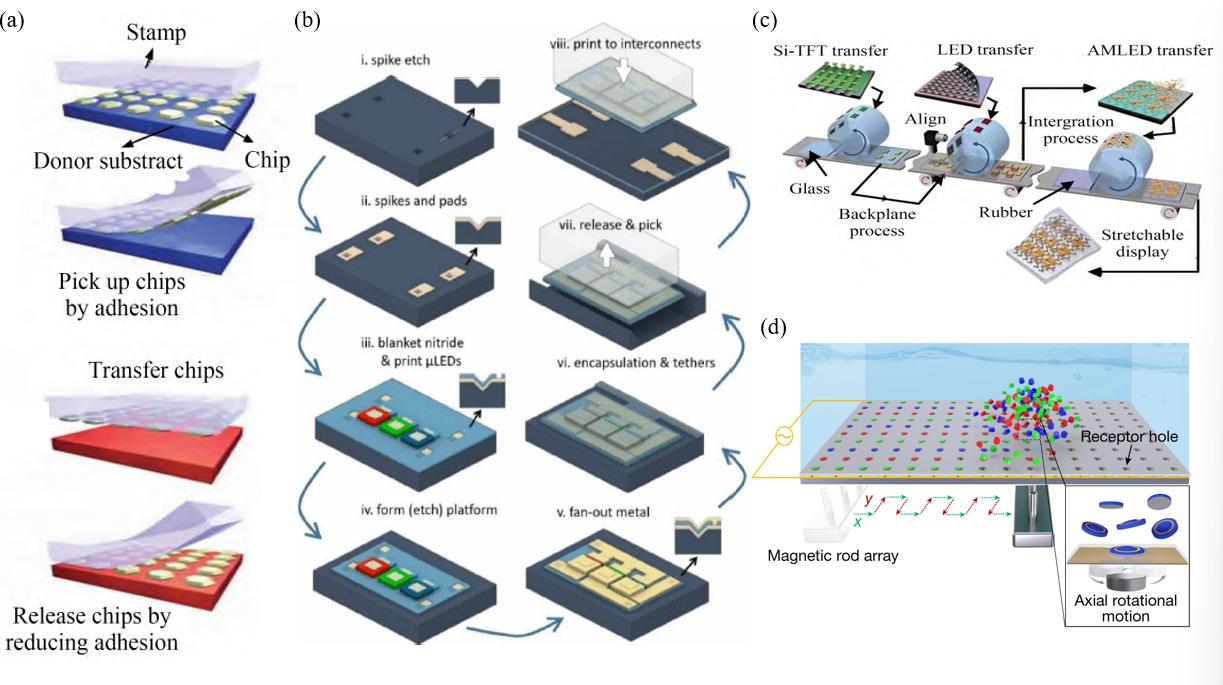

图6. (a) 基于范德华力的拾取 - 释放转移;(b) 基于范德华力的拾取 - 释放转移在扇出型晶圆级封装(FOWLP)中的应用;(c) 辊压转印技术;(d) 磁辅助与介电泳辅助自组装工艺 。

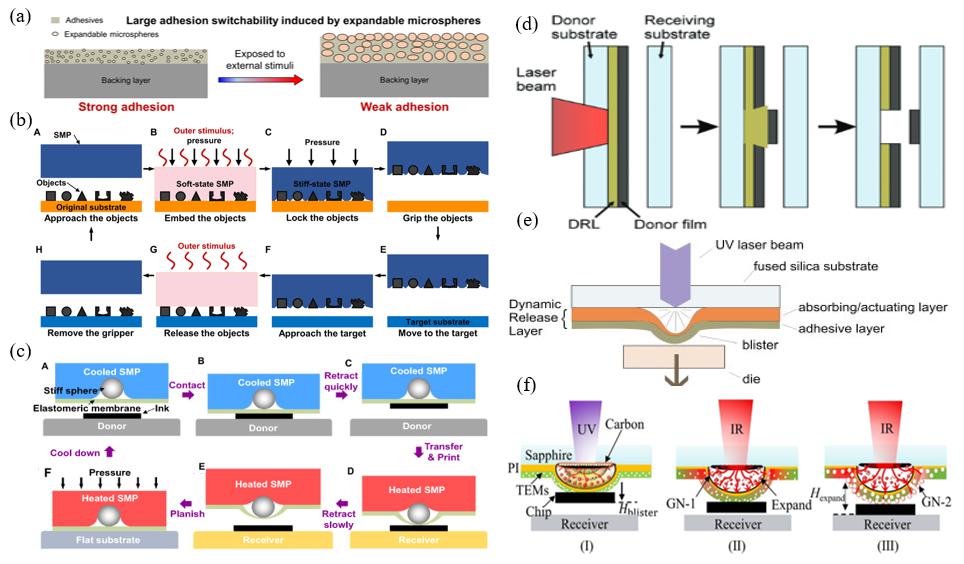

图7. (a) 激光改变掺杂发泡粉末的压模的粘接力;(b) 形状记忆聚合物(SMP)转移工艺;(c) 嵌入钢珠的形状记忆聚合物(SMP)压模转移;(d) 激光诱导前向转移(LIFT);(e) 泡罩式激光诱导前向转移(BB-LIFT);(f) 双激光驱动泡罩式激光诱导前向转移(BB-LIFT)。

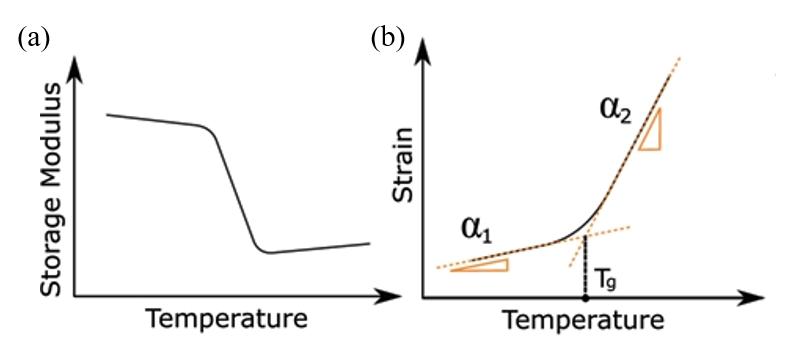

图8. 环氧树脂材料的性能:(a) 弹性(储能)模量;(b) 热应变随温度的变化关系。

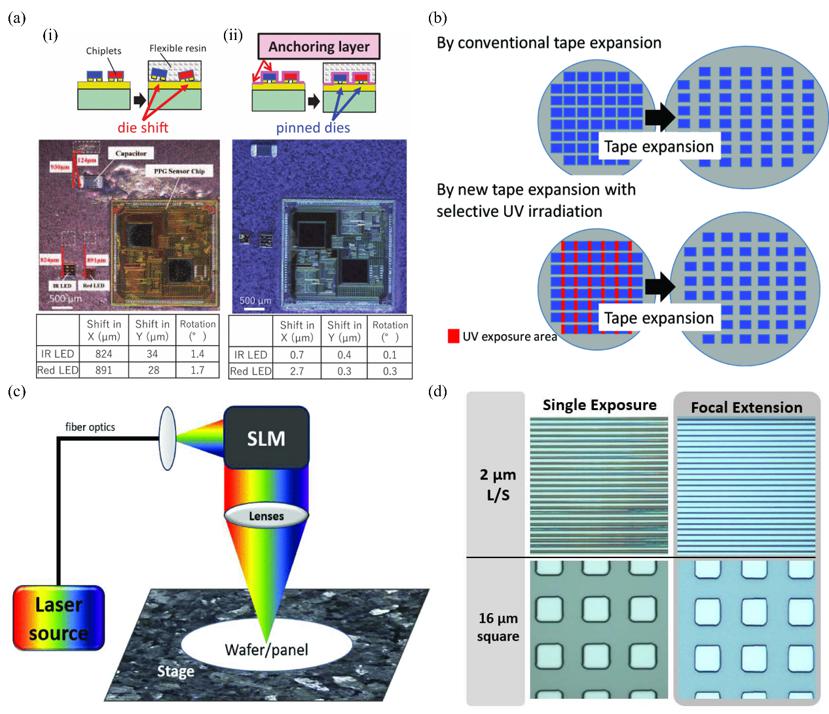

图9.(a) 两种微型 LED 嵌入聚二甲基硅氧烷(PDMS)中(无锚定层(i)与有锚定层(ii))的芯片偏移对比;(b) 传统载带拉伸问题及通过选择性紫外(UV)照射实现的先进载带拉伸技术 ;(c) 激光直写光刻技术的基本设计 ;(d) 采用单次曝光与焦深扩展曝光技术制备 2 微米线宽 / 线距图形及 16 微米正方形图形的效果对比 。

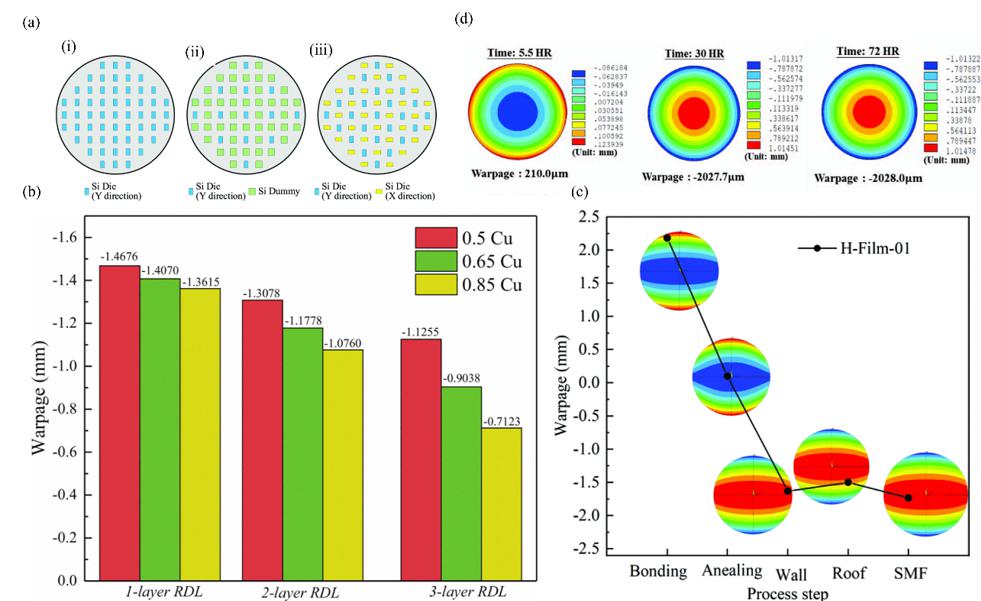

图10.(a) 芯片布局:(i) 传统布局方法、(ii) “假人”替换法及 (iii) 间隔排列法;(b) 不同铜(Cu)比例的重布线层(RDL)及数量对翘曲的影响;(c) 热退火工艺降低翘曲变形;(d) 环氧模塑料(EMC)分别在 85℃、85% 相对湿度(RH)环境下暴露 5.5 h/ 30h / 72 h时产生的翘曲。

图11.(a) 优化重布线层(RDL)结构,实现基于垂直芯片的扇出封装(FOP);(b) 半加成法(SAP)键合工艺;(c) 适用于柔性基底的 TXV 工艺。

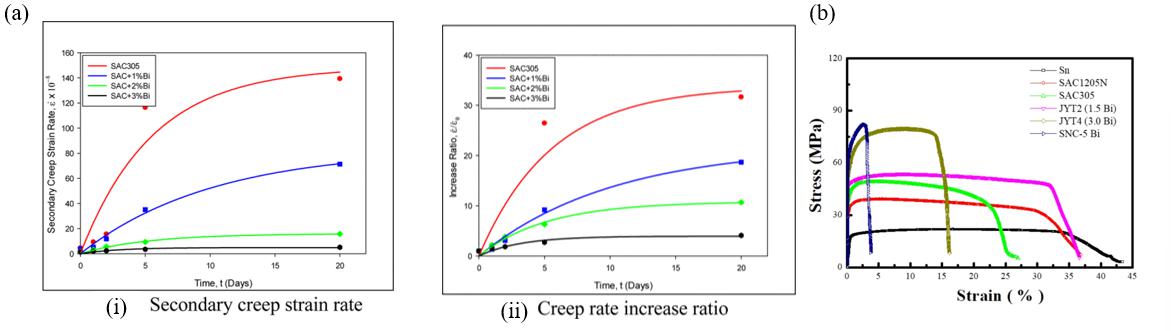

图12.(a) 各类焊料在热循环条件下的(i)二次蠕变应变率与(ii)蠕变率增加比对比 ;(b) 铋(Bi)元素可提升焊料强度。

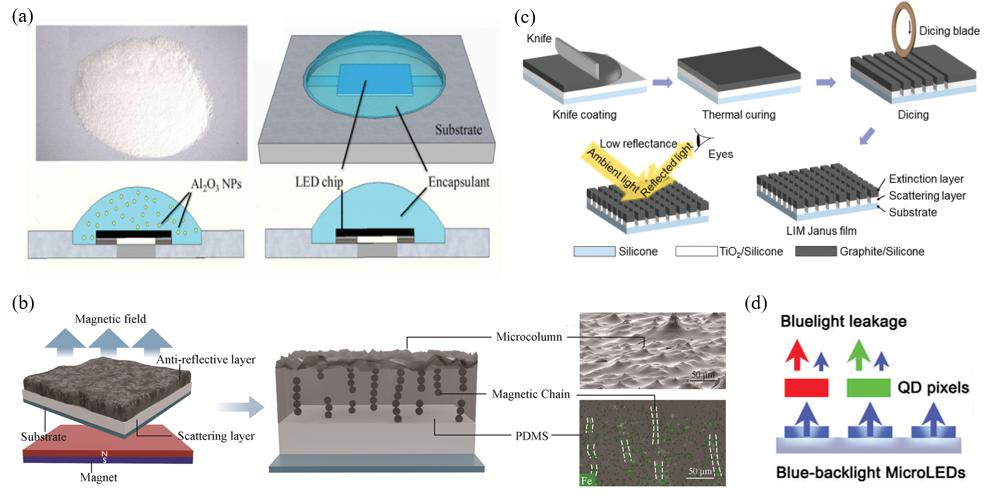

图13.器件光学性能优化实例:(a) 添加 Al₂O₃(氧化铝)功能粒子;(b) 利用磁操控形成微柱与磁链结构;(c) 通过切割工艺制备表面微结构阵列;(d) 量子点光致变色转换 。

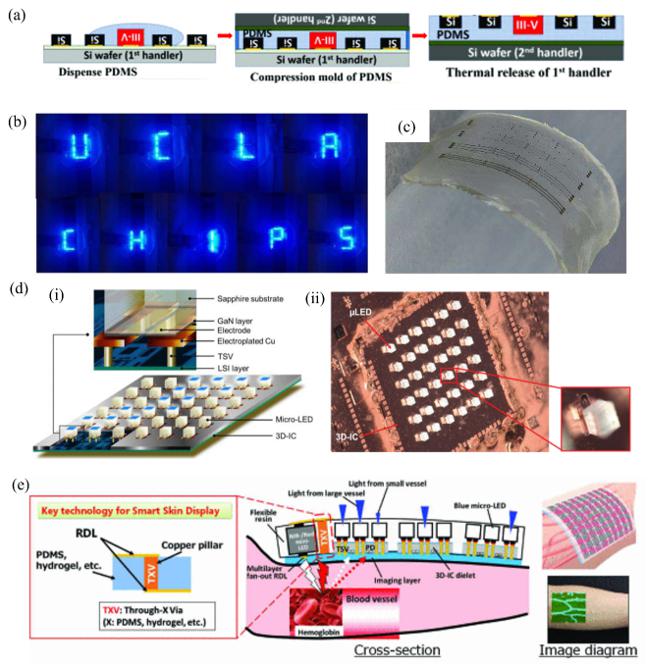

图14.(a) FlexTrate™工艺中的创新步骤与 (b) 基于该工艺的柔性显示屏发光效果;(c) 水凝胶基底上金线互联制备的俯视图;(d) 通过半加成法(SAP)将微型发光二极管(Micro LEDs)与含硅通孔(TSVs)的三维集成电路(3D-ICs)键合:(i) 示意图与 (ii) 实物图;(e) 采用半加成法(SAP)与 TXV 工艺的柔性智能皮肤显示屏。

结论

以FOWLP技术为代表的扇出封装技术(FOP)是一类先进的LED封装技术,具有推动LED向微型化发展的潜力。FOWLP常见的工艺路线包括 “芯片优先 – 电极面朝下”“芯片优先 - 电极面朝上” 以及 “重布线层优先” 三种。这三种工艺路线的实施难度依次增大,而线路密度和重布线层(RDL)可靠性则随之提升。然而由于LED扇出封装过程存在芯片位置偏移、翘曲变形等可靠性问题,其发展受到了制约。

随着技术的发展,当前已有成熟的芯片转移技术,其中激光转移技术(具有高选择性、低损伤的特点)的效率可达到100M/h以上,最小偏移误差仅为 ±2 微米,能够有效降低封装前的芯片偏移量。高精度转移技术可与芯片偏移补偿技术(如锚定层技术、无掩模光刻技术等)配合使用,以解决封装过程中因热膨胀等因素导致的芯片偏移问题。此外,通过采用热膨胀系数(CTE)匹配材料、设计合理的载板结构以及控制热退火工艺等措施,可改善载板的翘曲现象,提升扇出封装LED制造过程的可靠性。

对于LED扇出器件的性能优化则主要是针对其电气连接、光学及柔性进行,这是为了在具备良好可靠性的同时能够进一步满足高清显示的需求,并且推动可穿戴显示设备的发展。可预见的,随着LED扇出封装可靠性问题的解决与柔性的提升,未来高性能的LED扇出封装能实现面板级的大批量生产、达到商业化,同时促进高清显示领域与柔性可穿戴领域的良性发展。