研究背景与简介

自由透镜(FFL)通过精确调节光分布在提高微型LED的光学性能方面发挥着关键作用。然而,在原位制造复杂形状透镜的成型过程中,传统方法无法精确控制FFL几何形状,需要加工不同的刚性金属模具并频繁更换FFL成型平台,从而延长了设计-制造周期。在此,我们提出了一种模具集成原位制造(MIF)技术,该技术利用压力驱动的可变形薄膜作为软模具,与局部约束结构相互作用形成特定的自由曲面。光学封装材料注入变形后的软模具并转变为所需的透镜形状,从而能够精细调节和快速制造复杂曲率的FFL。结果表明,将压力从0.7 MPa增加到1.9 MPa可以有效地调节FFL的高度和半峰宽,与温度调节相比分别增加了238%和42%。引入局部约束结构后,FFL的形状可调性显著增强。圆柱体和圆环约束的形状参数分别是没有约束的7.6倍和7倍。最后,该技术被应用于微型LED与FFL的一体化模压封装,与平面封装相比,新型器件光提取效率提高了9.8%,亮度色散系数降低了31.3%。这项研究表明,MIF是快速制造复杂形状FFL的有前景的解决方案,在提高小型化光电器件的整体光学性能方面具有巨大潜力。

该工作由华南理工大学团队在Journal of Manufacturing Processes期刊发表(https://www.sciencedirect.com/journal/journal-of-manufacturing-processes),主要由蔡兆舒、郑家龙等同学完成,指导老师为李家声和李宗涛等。

创新点突出

模具集成原位制造技术:利用压力驱动的可变形薄膜作为软模具,与局部约束结构相互作用形成特定的自由曲面。光学封装材料注入变形后的软模具并转变为所需的透镜形状,从而能够精细调节和快速制造复杂曲率的FFL。

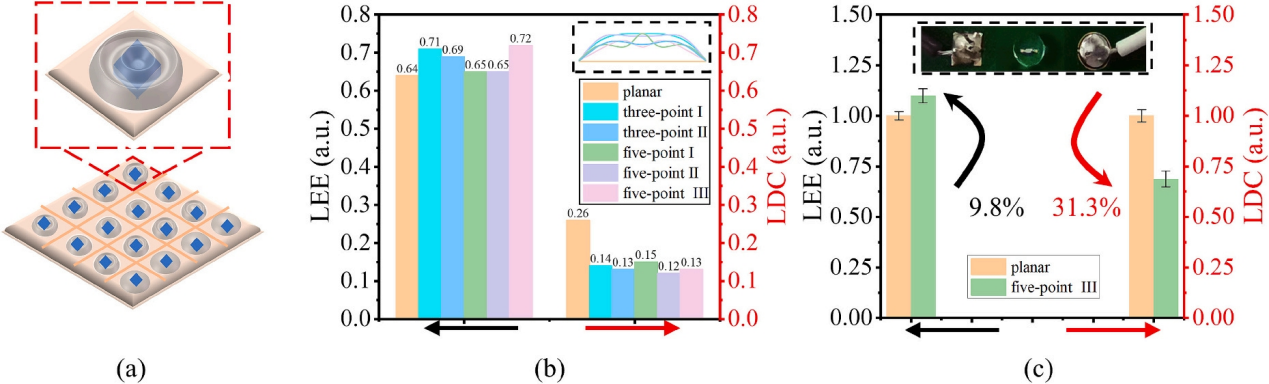

高效器件性能:该技术被应用于微型LED与FFL的一体化模压封装,与平面封装相比,光提取效率提高了9.8%,亮度色散系数降低了31.3%。

图文导图

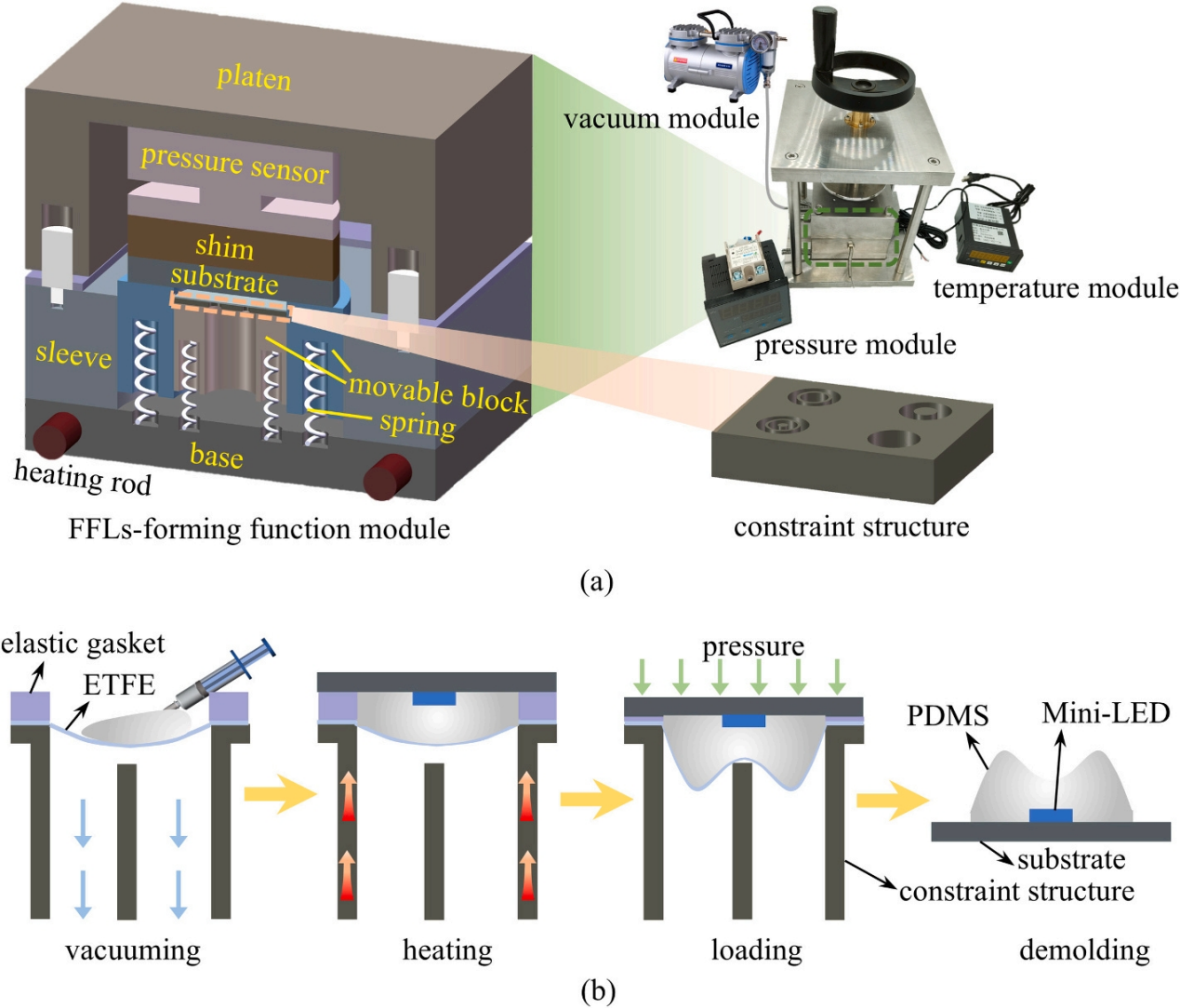

图1. MIF的设备和工艺。(a)MIF装置,主要包括FFL成型功能模块、压力模块、温度模块和真空模块。(b)MIF的局部约束压力驱动变形技术,包括抽真空、加热、加载和脱模。

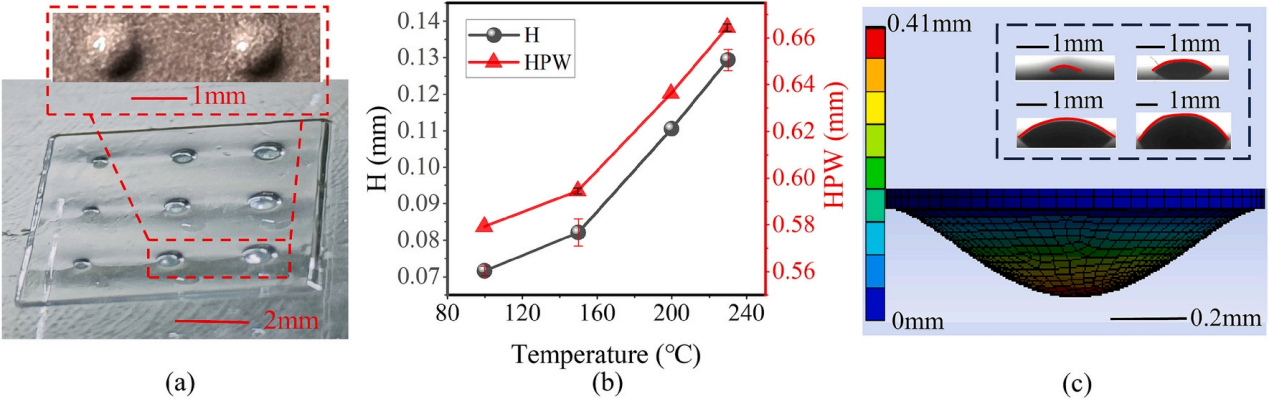

图2. 温度调节对FFL形成的影响。(a)制备的基于PDMS的FFL的图像,并附有显示测量图像的插入图。(b)直径为1mm的FFL的H和HPW随温度的变化。(c)可变形ETFE薄膜的模拟示意图,其中插入图显示了不同直径薄膜的横截面曲线以及相应实验制备的FFL轮廓。

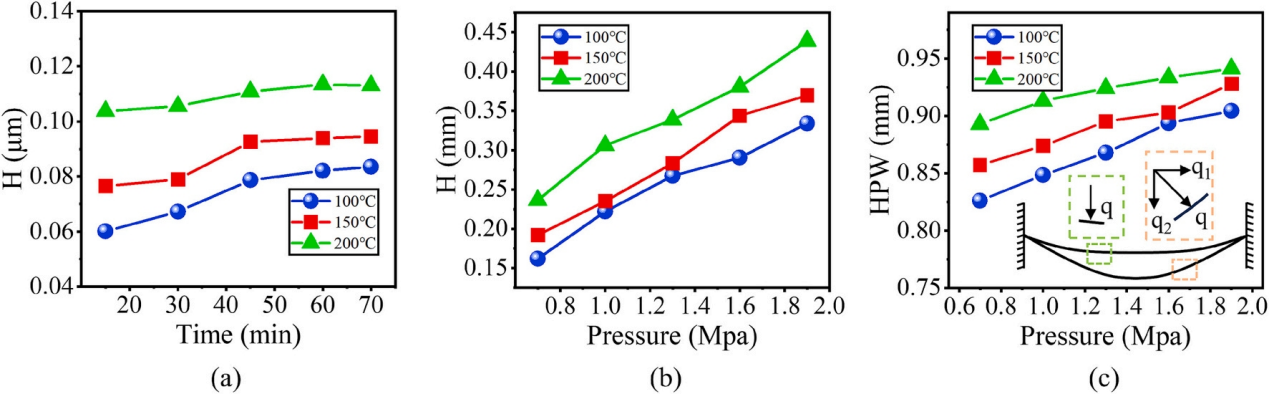

图3. 压力调节对FFL形成的影响。(a)H随保持时间的变化。(b)H随压力的变化。(c)HPW随压力的变化,插入图是薄膜的受力分析。

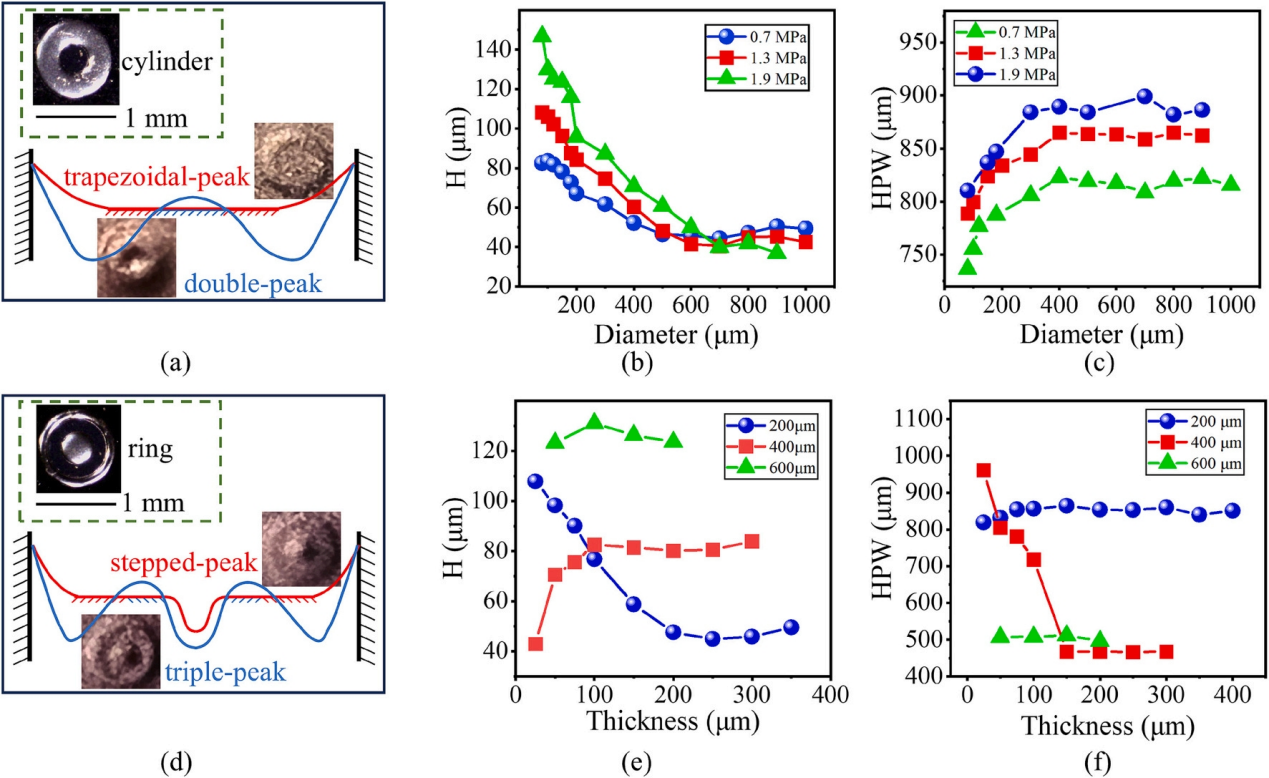

图4. 约束结构对FFL形成的影响。圆柱体:(a)两个典型FFL的示意图和测量图像。插入物显示了圆柱体的图像。(b)H随气缸直径的变化。(c)HPW随气缸直径的变化。环:(d)两个典型FFL的示意图和测量图像。插入物显示了环的图像。(e)H随环厚度的变化。(f)HPW随环厚度变化。

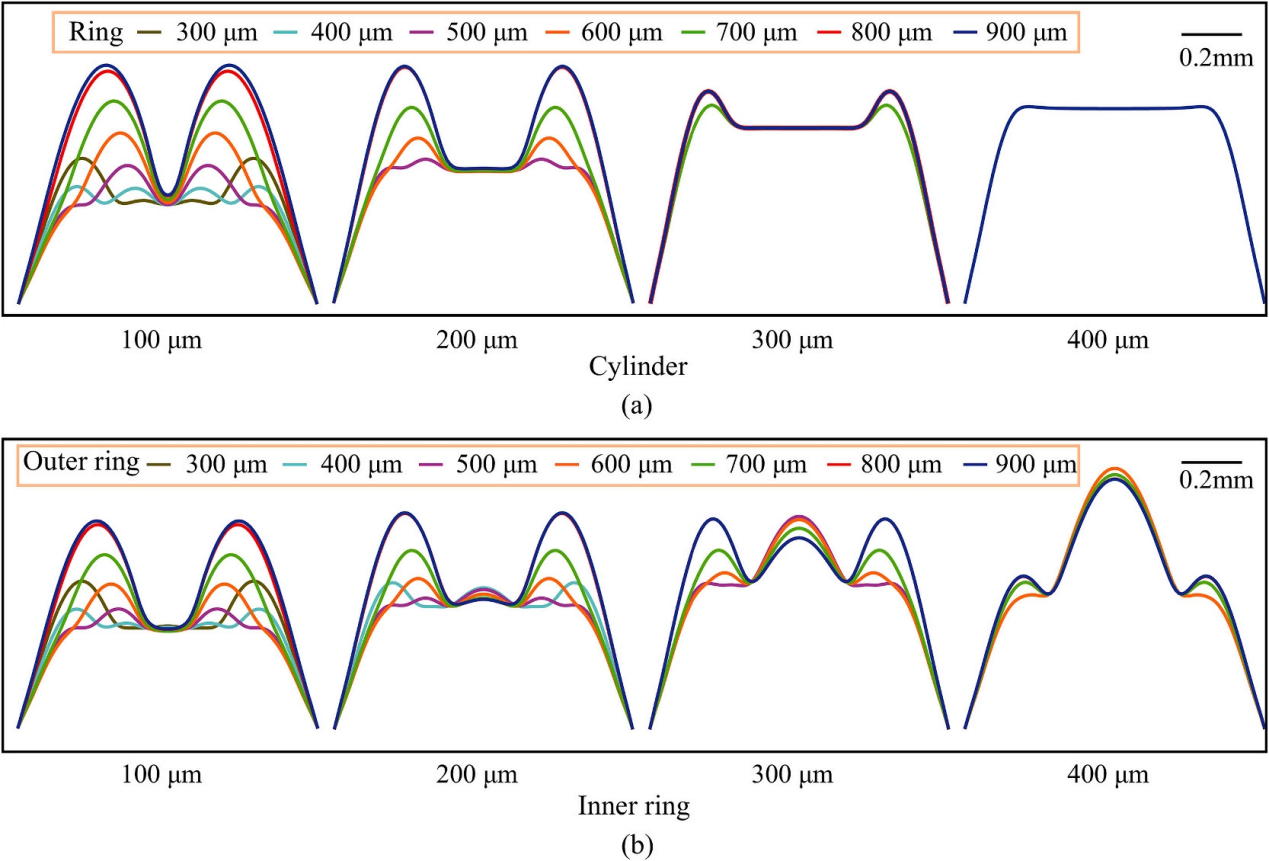

图5. Ansys模拟:组合约束结构对FFL形成的影响。(a)具有不同圆柱直径和环内径的不同圆柱环约束结构的FFL轮廓曲线的变化。(b)具有不同内环和外环内径的不同双环结构的FFL轮廓曲线的变化。

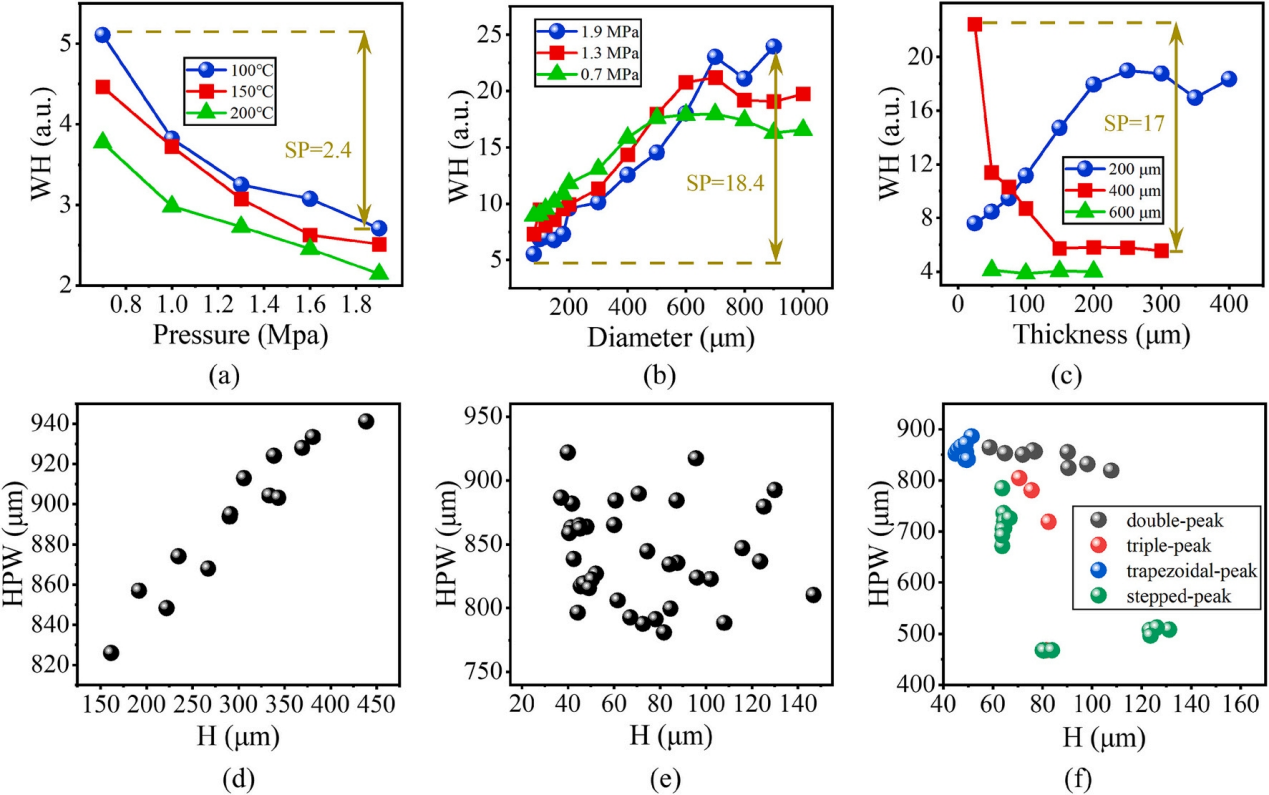

图6. MIF的形状可调性。WH随(a)压力、(b)气缸直径、(c)环厚度的变化。HPW和H的点云图:(e)压力调节、(f)气缸约束、(g)环约束。

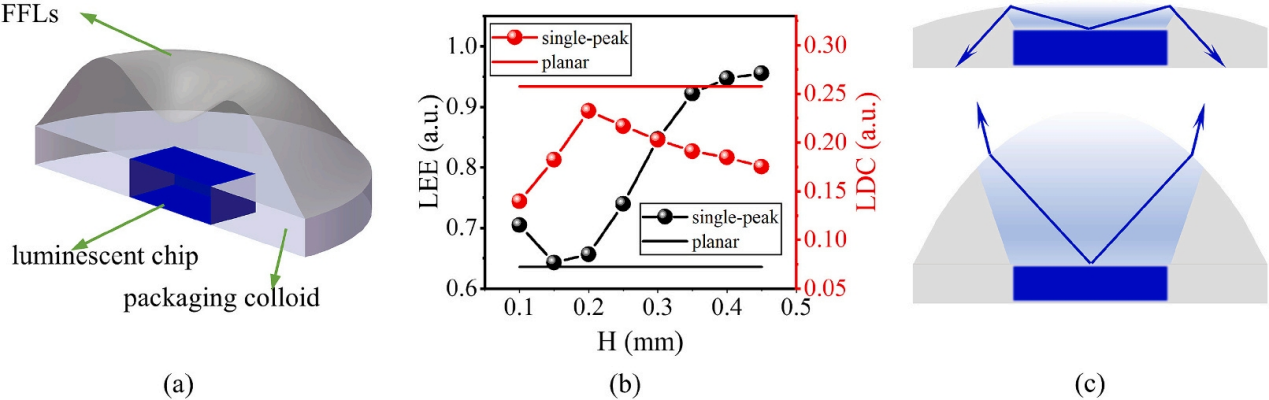

图7. FFL封装微型LED的光学性能模拟。(a)光学模拟模型。(b)平面封装和单峰FFL封装的LEE和LDC。(c)平面封装和单峰FLL封装的发光机制。

图8. MIF在微型LED封装中的应用。(a)不同FFL的微型LED封装示意图。(b)不同FFL的微型LED封装的LEE和LDC,插入图描绘了FFL的形状。(c)五点III FFL封装和平面封装的微型LED的光学性能比较,插入图描绘了微型LED封装的图像。

结论

在这项研究中,提出了一种创新的MIF概念,以实现模具加工和FFL成形的集成。可变形薄膜在压力驱动条件下被成形为所需的FFL,然后用作软模具以实现FFL的原位成型。这种方法克服了模板辅助成型的缺点,模板辅助成型需要不同的模具用于不同的FFL。压力调节对特征参数的改善效果比温度调节更为显著,H和HPW分别增加了238%和42%。该工艺引入了圆柱、环和组合约束结构,为薄膜提供点、线和表面约束,从而能够制造更复杂形状的FFL,如双峰、梯形峰、三峰和阶梯峰。圆柱和圆环的SP分别为18.4和17,分别是压力调节的7.6和7倍。这表明引入约束结构可以大大提高FFL的形状可调性。TracePro模拟表明,五点III FFL为Mini LED提供了最显著的光学性能改进。实验结果表明,与平面封装相比,五点III FFL封装的LEE高9.8%,LDC低31.3%。简而言之,MIF为各种复杂形状FFL的灵活制造提供了一种简单有效的解决方案,最大限度地减少了对模具设计和加工的需求。这种方法为开发人员开辟了新的可能性