生物气作为可再生能源,其高浓度 CO₂会降低热值,脱碳升级是实现高效利用的关键。传统脱碳技术(如化学吸收、低温分离)存在能耗高、设备腐蚀、成本昂贵等问题,而水合物法脱碳(HBBDC)因原料成本低、绿色无污染、抗杂质干扰能力强等优势,成为极具潜力的技术路径。但该技术目前面临能量消耗占比不明确、关键参数影响机制不清、㶲损失严重等问题,制约了工业化推进。

针对这一挑战,华南理工大学化学与化工学院樊栓狮、王燕鸿团队采用 ASPENPlus 软件,对 TBAB(5 wt%)辅助的两段式水合物法生物气脱碳过程进行模拟,系统分析了能量消耗构成、关键参数敏感性及火用损失分布,并通过能量回收优化提升过程经济性,为技术商业化提供数据支撑与方向指导。

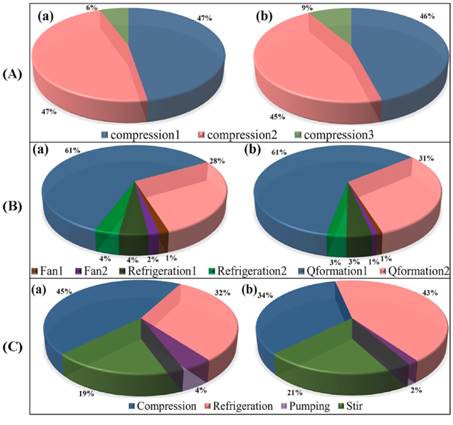

研究首先明确了脱碳过程的能量消耗构成(图 1)。在 3MPa 压力下,压缩能耗占总能耗的 45%,是最主要的能耗来源,主要用于满足水合物形成的高压需求;制冷能耗占 32%,集中用于维持水合物生成反应器的低温环境(Qformation1 和 Qformation2 占制冷总能耗的 89%);搅拌能耗占 19%,用于强化气液传质;泵送能耗仅占 4%,影响较小。当压力从 4MPa 降至 1 MPa 时,压缩能耗降低 39.7%,虽制冷能耗因解离焓增加上升 13.5%,但总能耗仍下降 18.1%,证实降低水合物形成压力是节能的核心方向。

图 1. 不同压力下的能量消耗构成分布(a:3 MPa;b:1 MPa;G/L=100)

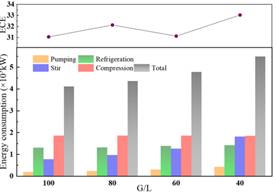

关键参数敏感性分析揭示了能耗调控规律(图 2):气液比(G/L)从 100降至 40 时,TBAB 溶液循环量增加,搅拌能耗飙升 134%,导致总能耗上升 33.6%,需在 CO₂捕获率与能耗间平衡;CH₄回收率从 92% 降至 62% 时,总能耗仅增加 16.7%,但能量消耗效率(ECE)显著上升 238.4%,表明高 CH₄回收率是提升过程能效的关键;两段式压力组合中,1-1 MPa(两段均为 1 MPa)方案的总能耗最低(3581 kW),能量成本降至 0.506 kWh/kg CO₂,目标气 CH₄浓度仍达 90.8%,兼具节能与脱碳效果。

图 2. 气液比(左)与 CH₄回收率(右)对能耗及能效的影响(压力 3 MPa,TBAB 浓度 5 wt%)

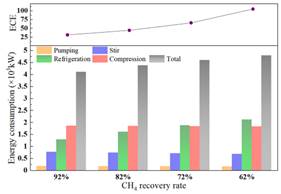

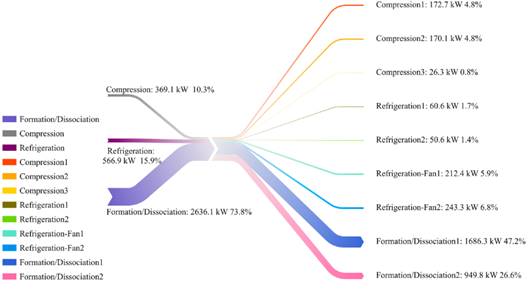

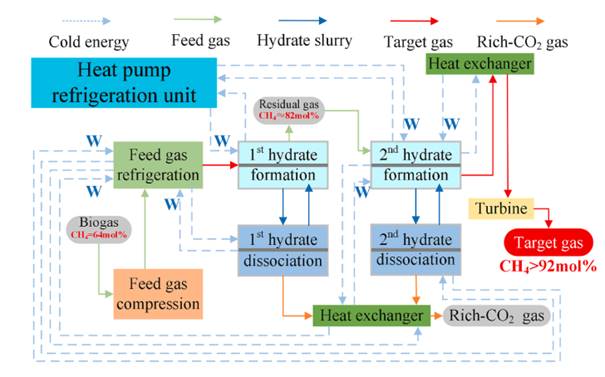

㶲分析进一步定位了能量损失核心(图 3)。过程总㶲损失占输入功的 86.9%,其中两段水合物生成 - 解离单元的㶲损失占比达 73.8%(第一段 47.2%、第二段 26.6%),主要源于气液混合不可逆性、反应熵增及冷能浪费;压缩单元㶲损失仅占 10.4%,远低于其能耗占比;风机冷却单元因高温气体直接降温,㶲损失占 12.7%。这表明,回收解离过程冷能、优化反应器传热传质是提升㶲效率的关键。基于㶲分析结果,通过能量回收优化(图 4):利用水合物解离冷能预冷压缩后原料气,结合目标气压力能回收(涡轮发电),总能耗从 4111kW 降至 3195 kW,降幅 22.3%;能量成本降至 0.451 kWh/kg CO₂,显著低于化学吸收(0.486-1.053 kWh/kg CO₂)和低温分离技术,与膜分离、变压吸附相当,且原料成本更低、环境友好;产品气净发电量达 6.8 kWh/Nm³,进一步提升了过程经济性。

图3 㶲损失分布 Sankey 图

图 4. 能量优化后的工艺流程图(集成冷能回收、压力能回收及多级换热)

相关工作成果近日以 “Energy and exergy efficiency analysis for biogas De-CO₂ with tetra-n-butylammonium bromide hydrates”为题发表在能源领域国际期刊《Energy》(265, 2023, 126365)。文章通讯作者为华南理工大学化学与化工学院樊栓狮教授,第一作者为华南理工大学化学与化工学院博士生黄洪,论文作者还包括化学与化工学院王燕鸿副研究员、郎雪梅副研究员和李刚教授。该研究得到了国家自然科学基金(21736005、51876069)、广东海洋经济发展专项(GDNRC [2022] 46)和广州重点研发项目(202206050002、202206050001)的资助。

论文链接:https://doi.org/10.1016/j.energy.2022.126365