在全球气候变化和“双碳”目标背景下,减少温室气体排放已成为人类社会面临的共同挑战。碳捕集、利用与封存技术(Carbon Capture, Utilization and Storage,CCUS)被认为是实现大规模减排、推动能源体系低碳转型的重要技术路径。其中,二氧化碳(CO₂)的运输与储存是 CCUS 体系中的关键环节,其能耗和成本约占整个 CCUS 系统的 10%–25%,直接制约着该技术的工程化应用与经济可行性。

目前,CO₂ 储存主要采用高压液态储存方式,但该方法通常伴随着多级压缩和较高的能耗,对设备安全性和投资成本提出了较高要求。因此,系统性比较不同 CO₂ 储存工艺的能效与经济性,并对其进行优化设计,对于降低 CCUS 全流程能耗、提升投资回报具有重要意义。

近日,华南理工大学化学与化工学院樊栓狮、王燕鸿团队基于 Aspen 系列流程模拟软件,对年处理规模为 100万吨 CO₂ 的储存单元进行了系统模拟与优化研究,构建并对比分析了三种典型 CO₂ 储存工艺:高压液态二氧化碳储存(HPLCD)、优化液态二氧化碳储存(OLCD)以及水合物法二氧化碳储存(HCD)。研究从比能耗、能效以及经济性等多个角度,对三种储存技术的综合性能进行了深入评估。

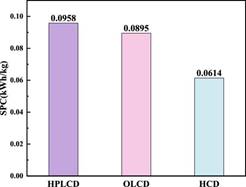

研究结果表明,在相同处理规模条件下,高压液态二氧化碳储存(HPLCD)、优化液态二氧化碳储存(OLCD)和水合物法二氧化碳储存(HCD)三种工艺在能耗和能效方面存在明显差异。三种工艺的比能耗分别为 0.0958、0.0895 和 0.0614 kWh/kg CO₂,其中水合物储存工艺(HCD)表现出最低的单位能耗。传统高压液态储存工艺由于需在常温下进行高压多级压缩,压缩能耗占比较高,其整体能效为 54.61%。通过引入遗传算法对液态储存工艺关键参数进行优化,形成的优化液态储存工艺(OLCD)在压缩与制冷能耗之间实现了更优匹配,使比能耗降至 0.0895 kWh/kg CO₂,较传统工艺降低了 9.24%,同时能效提升至 77.26%,显著提高了系统能量利用水平。水合物法二氧化碳储存工艺(HCD)通过在相对较低压力条件下实现 CO₂ 固化,有效降低了压缩能耗需求,尽管水合物生成过程中需要一定的制冷能量,但其综合比能耗仍降至 0.0614 kWh/kg CO₂,能效达到 60.02%,在降低 CO₂ 储存环节能耗方面展现出明显优势。

图1.三种储存工艺中SPC的比较

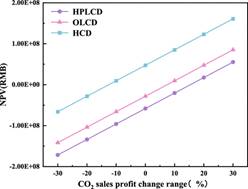

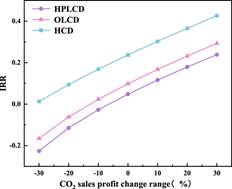

在经济性分析方面,研究对三种储存工艺的设备投资、运行维护成本及电力消耗进行了系统评估。结果显示,HPLCD、OLCD 和HCD 工艺的年总成本分别为 6511 万元、6078 万元和 4395 万元,水合物储存工艺在年总成本方面具有明显优势。进一步基于净现值(NPV)和内部收益率(IRR)的敏感性分析表明,CO₂ 销售收益是影响系统经济性的最关键因素,在所研究的参数范围内,HCD 工艺始终表现出最高的 NPV和 IRR,具有最优的投资价值。

图2. 净现值(NPV)随二氧化碳销售利润变化的变化

图3. IRR值随二氧化碳销售利润的变化

机理分析认为,水合物法 CO₂ 储存可在相对较低压力条件下实现气体固化,显著降低了压缩能耗,同时水合物体系具有一定的自保效应,在安全性和长期储存方面具备潜在优势。尽管该工艺在设备结构上相对复杂,但其在能耗、经济性和安全性方面的综合优势,使其在大规模 CO₂ 储存场景中展现出良好的应用前景。

相关研究成果以 “Design and Optimization of Carbon Dioxide Storage Technology:Energy Efficiency and Economic Analysis”为题,发表于能源领域国际期刊《Energy & Fuels》。论文通讯作者为华南理工大学化学与化工学院王燕鸿副研究员,第一作者为华南理工大学化学与化工学院硕士研究生许正祥,合作者还包括郎雪梅副研究员、樊栓狮教授和李刚教授。该研究得到了广东省海洋经济发展专项、广州市重点研发计划以及国家自然科学基金的支持。

Zhengxiang Xu, Xuemei Lang, Shuanshi Fan, Gang Li, andYanhong Wang*.Designand Optimization of Carbon Dioxide Storage Technology: Energy Efficiency andEconomic Analysis[J]. Energy & Fuels.2024,38(8).7108-7120.DOI:10.1021/acs.energyfuels.4c00276