《PNAS》纸浆纤维-花粉-壳聚糖的层级组装:打造高强度且防水密封的生物复合材料

原创 高分子学人 高分子学人 2025年11月19日 00:01 江苏

Yijin Qiu、Dachuan Zhang、Zhixuan Zhou、Di Yang、Chen Qian、Chaoji Chen、Ze Zhao、Hongbing Deng 等研究人员开发了一种壳聚糖(CS)驱动的多尺度组装与重排策略,该策略无需任何化学修饰、热处理或机械压制,就能制备出具有优异机械强度和防水性的纤维 - 薄片生物复合材料。这种材料利用带负电的微米级柔性花粉薄片与带正电的大分子壳聚糖在纸浆纤维内依次组装形成致密防水网络,所制备的纤维 /花粉 - 壳聚糖(FP-CS)生物复合材料机械强度可达约 80MPa,能在水中保持稳定性长达 100 天,还可通过简单涂抹壳聚糖实现无缝防水密封,为吸管、包装材料和防水贴片等环保产品生产提供可能。🎉🎉🎉相关成果 Hierarchical assembly of biomass fiber–lamella–macromolecule networks for biocomposites with high strength and water-resistant sealing 发表于《Proceedings of the National Academy of Sciences of the United States of America(PNAS)》!!🎉🎉🎉通讯作者是Ze Zhao 和 Hongbing Deng。

1 引言

全球对石油基塑料的广泛依赖因其不可再生性和生物降解性差,引发了严重的环境和资源枯竭问题,因此亟需可持续且环保的替代品。纤维素纤维作为地球上最丰富的可再生生物质资源衍生材料,因具备生物降解性、可再生性和低环境影响,成为传统塑料的潜在替代材料,但纤维素基材料存在固有亲水性和多孔结构,导致其防水性差、机械性能不佳,限制了实际应用。传统工业增强方法常依赖塑料涂层或合成化学添加剂,虽能改善疏水性和耐用性,却带来了可回收性降低、生物降解性受损、微塑料污染风险增加及潜在毒性等问题,同时天然生物质衍生聚合物在提升材料性能时也面临湿态下功效下降或加工复杂等挑战,且生物复合材料的有效防水密封或焊接仍是未解决的技术难题。

在上述研究背景下,作者提出了一种仅使用壳聚糖的策略,通过非共价相互作用增强纤维 - 薄片生物复合材料,实现了优异的机械强度、防水性和无缝密封。该研究以纸浆纤维为坚固支架,花粉微凝胶颗粒为适应性界面改性剂,壳聚糖为分子粘合剂,利用三者的协同作用构建层级网络。作者先将废纸浆纤维与经温和热碱处理的废花粉制备成纤维 / 花粉(FP)生物复合材料,再用壳聚糖溶液浸泡 FP 生物复合材料得到 FP-CS 生物复合材料,系统研究了材料的微观结构、化学性质、机械性能、防水性及密封性能,并通过实际产品(如吸管、包装材料、防水贴片)验证其应用潜力,还评估了材料的可回收性、生物降解性及生命周期环境影响。

2 实验

(1)实验药品包括纸浆纤维、向日葵花粉、不同分子量(10kDa、50kDa、150kDa、500kDa)的壳聚糖(脱乙酰度≥95%)、乙醇、氢氧化钠、乙酸、乙酸乙酯、乙醚、二氯甲烷、四氢呋喃,以及用于对比的纸张、聚对苯二甲酸乙二醇酯(PET)、聚乳酸(PLA)吸管,实验所用 aqueous solutions 均由超纯水(电阻率 = 18.2MΩ・cm)制备。

(2)实验步骤如下:首先制备纤维悬浮液,将纤维剪成小块浸泡在水中,用均质机以 10000rpm 均质 1 分钟,得到固含量 1% 的均匀分散纤维悬浮液;接着制备花粉微凝胶颗粒,采用优化的制皂方法,先将原始向日葵花粉与水按固液比 1:2 混合,在 50℃下加热搅拌 2 小时后过滤,用乙醇重复该加热搅拌步骤两次并风干得到脱脂花粉,再将脱脂花粉与氢氧化钠溶液按固液比 1:2 混合,80℃下碱预处理 2 小时,加入新鲜氢氧化钠溶液继续碱处理 12 小时,经反复洗涤至中性后得到固含量 1% 的花粉微凝胶颗粒;然后制备 FP 生物复合材料,将纤维悬浮液与花粉微凝胶颗粒悬浮液(均为 1% 固含量)充分混合,过滤去除多余水分得到固含量约 2% 的纤维 / 花粉浆料,将浆料均匀浇铸在疏水基底上,在 30% 相对湿度、30℃的鼓风干燥箱中干燥 36 小时;之后制备含壳聚糖增强剂的 FP 生物复合材料,将不同分子量的壳聚糖在含 1%(v/v)乙酸的水中搅拌 30 分钟,制备不同浓度(1%、2%、3%、4%)的均匀壳聚糖溶液,将 FP 生物复合材料在壳聚糖溶液中浸泡不同时间(1 小时、3 小时、6 小时、12 小时),用水冲洗表面后风干,除非另有说明,所有数据分析均基于纤维含量 40%、花粉含量 60%、厚度 100μm 的 FP-CS 生物复合材料;最后进行材料的回收和生物降解性测试,回收时将废弃 FP-CS 生物复合材料粉碎成面积小于 1cm² 的小块,用均质机分散 1 分钟形成均匀悬浮液后干燥,重新制备 FP-CS 生物复合材料;生物降解性测试则是将 FP 生物复合材料、FP-CS 生物复合材料及再生生物复合材料剪成 5×5cm² 的小块,埋入 10cm 深的天然土壤中,在 2024 年 3 月至 6 月期间定期取出观察。

(3)测试表征方法如下:用数码相机拍摄材料的照片和视频;用倒置生物显微镜观察花粉和浆料的粒径分布;用激光共聚焦显微镜(488nm 和 568nm 波长,壳聚糖溶液用 0.5g/mL 刚果红染色,花粉具有天然荧光)观察花粉微凝胶颗粒的干燥过程及壳聚糖溶液在 FP-CS 生物复合材料中的扩散情况;将样品喷金后,在 25℃、35% 湿度条件下用扫描电子显微镜观察材料形貌;用白光干涉三维表面轮廓仪测试样品的三维形貌和粗糙度;用 zeta 电位仪测试 zeta 电位;用傅里叶变换红外光谱仪在 4000cm⁻¹ 至 500cm⁻¹ 波数范围内分析样品的化学组分;用有机元素分析仪分析样品的元素组成;用紫外 - 可见分光光度计在 200 至 800nm 波长范围内测量样品的光学透射率;用纳米压痕仪测定样品表面局部区域的硬度;用维氏硬度计在 0.025kgf 载荷下保持 15 秒,测量样品的维氏表面硬度;用热重分析仪在氮气氛围中,以 10℃/min 的升温速率从 30℃升至 600℃,测量材料的热稳定性;用差示扫描量热仪在氮气氛围中,以 10℃/min 的升温速率从 20℃升至 200℃进行差示扫描量热分析;用动态力学分析仪在拉伸振动模式下,以 5℃/min 的升温速率从 - 50℃升至 350℃,10Hz 测试频率,测量 FP-CS 生物复合材料的储能 / 损耗模量和损耗角正切;用接触角测量仪,采用杨 - 拉普拉斯拟合算法,测定样品的水接触角(包括液滴沉积后立即记录的初始接触角及特定时间间隔的接触角);用红外热像仪记录吸管在水中浸泡过程中的温度变化和扩散情况;静态力学测试方面,依据标准测试方法,用 Instron 3343 万能测试系统(1kN 压力测量元件)对 50×5mm² 的样品进行测试,夹持距离 20mm,以 5mm/min 的恒定速率单轴拉伸至断裂,干态测试条件为相对湿度 30%、温度 25℃,湿态测试为样品在水中充分浸泡 24 小时,用饱和盐溶液(氯化镁、溴化钠、氯化钠、氯化钾)模拟特定环境相对湿度(32%、55%、75%、83%);用 SANS UTM6503 万能测试机(100N 加载能力,10mm/min 加载 / 卸载速率)对吸管进行压缩和三点弯曲测试,三点弯曲测试中,吸管放置并固定在两个滚轴支架上,支架间距约 40mm;用 YG026H 多功能电子织物强力机测试 10×10cm² 样品在干态和湿态下的爆破强度;密度计算是将样品剪成相同尺寸,用分析天平称重(m),测量厚度和边长计算体积(V);吸水率计算是将样品剪成相同尺寸,用分析天平测量初始质量(m₀),在不同时间浸泡水中后再次测量质量(m)。

Q:各个组分的作用是 ?所制备材料各组分的作用如下:纸浆纤维作为材料的坚固支架,为生物复合材料提供基础结构支撑,其经过机械均质化处理后长度从几毫米减至约 1 毫米,能显著提升在水体系中的分散性,保障材料整体结构的稳定性和完整性;花粉经温和热碱处理转化为花粉微凝胶颗粒,作为适应性界面改性剂和微观尺度填充物,可填充纸浆纤维网络中的空隙,形成连续的一体化结构,减少材料表面的吸水和扩散,其带负电的特性能与带正电的壳聚糖发生静电相互作用,且在干燥过程中会塌陷变平,与纤维形成贴合的物理接触,提升材料结构致密性;壳聚糖作为分子粘合剂和宏观尺度增强剂,带正电的特性使其能与带负电的花粉微凝胶颗粒及纸浆纤维发生静电相互作用、氢键作用和疏水缔合,一方面能进一步增强材料的机械强度,使材料干态拉伸强度达约 80MPa,另一方面能显著提升材料的防水性,减少材料在水中的溶胀和吸水率,同时还可作为绿色粘合剂实现生物复合材料的无缝防水密封,使材料在干态和湿态下均能保持良好的界面粘合性能。

3

图文赏析

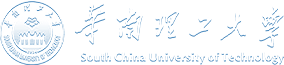

▲ 图 1 小图内容:图 1A 为 FP-CS 生物复合材料通过多尺度网络组装与重排实现机械强度、防水性和无缝密封的制备过程及闭环使用示意图;图 1B 为通过整合纸浆纤维、花粉微凝胶颗粒和壳聚糖增强剂大规模生产 FP-CS 生物复合材料的展示;图 1C 为纤维 / 花粉浆料浇铸并风干直接制备 FP 生物复合材料的过程;图 1D 为 200cm×50cm×0.01cm 尺寸的 FP-CS 生物复合材料照片,展示其柔韧性和大规模加工性;图 1E 为纯水在纯纸浆纸、FP 生物复合材料和 FP-CS 生物复合材料表面的扩散和润湿行为对比;图 1F 为 FP-CS 生物复合材料与商用纸张、聚对苯二甲酸乙二醇酯(PET)塑料、聚乳酸(PLA)塑料在原材料丰度、降解性、强度、水稳定性、热稳定性和可持续性方面的雷达对比图。

图 1 主要内容和数据:该图围绕 FP-CS 生物复合材料的制备展开,展示了从原材料到成品的完整流程及性能对比。制备流程上,通过多尺度网络组装与重排,利用纸浆纤维、花粉微凝胶颗粒和壳聚糖实现材料的机械强化与防水密封,且可大规模生产出 200cm×50cm×0.01cm 的柔性材料。性能对比方面,纯水在纯纸浆纸表面易扩散,而在 FP-CS 生物复合材料表面能稳定存在;雷达图数据显示,FP-CS 生物复合材料在原材料丰度、降解性、强度、水稳定性、热稳定性和可持续性上综合表现优异,相较于商用纸张、PET 塑料和 PLA 塑料,在强度和水稳定性上有显著优势,同时保持良好的降解性和可持续性。

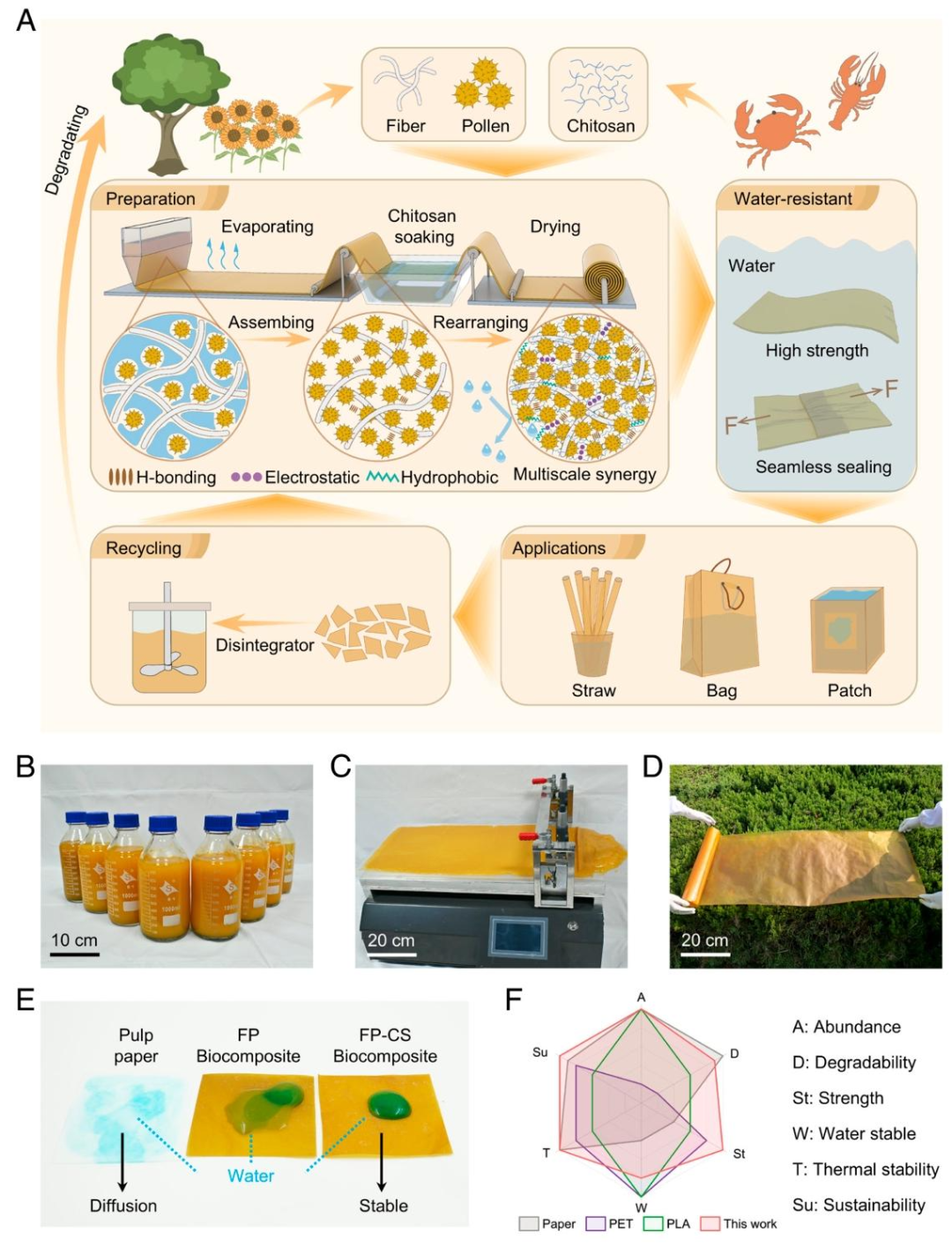

▲ <span style="font-size:18px;font-family:微软雅黑, "microsoft yahei";line-height:1.75em;">图 2 小图内容:图 2A 为花粉微凝胶颗粒的光学显微镜图像,插图展示其宏观凝胶状特性;图 2B 为干燥后花粉微凝胶颗粒的扫描电子显微镜图像;图 2C 为花粉微凝胶颗粒干燥前后的激光共聚焦显微镜图像,附带展示干燥过程的示意图;图 2D 为纤维 / 花粉浆料的光学显微镜图像,插图为浆料照片;图 2E 为干燥的稀释 FP 浆料的扫描电子显微镜图像,展示纤维与花粉的相互作用,附带示意图;图 2F 为壳聚糖溶液和 FP 生物复合材料的 zeta 电位图,插图为壳聚糖溶液中花粉微凝胶颗粒收缩的情况;图 2G 为 FP 生物复合材料(I)和 FP-CS 生物复合材料(II)的表面扫描电子显微镜图像及相应的三维表面轮廓仪图像;图 2H 为 FP 生物复合材料(I)和 FP-CS 生物复合材料(II)的横截面扫描电子显微镜图像;图 2I 为生物复合材料在壳聚糖溶液浸泡前后的面积和厚度尺寸变化图;图 2J 为壳聚糖、FP 生物复合材料和 FP-CS 生物复合材料的傅里叶变换红外光谱图;图 2K 为展示 FP-CS 生物复合材料柔韧性、可折叠性和透明度的照片;图 2L 为 FP 生物复合材料和 FP-CS 生物复合材料的力 - 位移曲线;图 2M 为 FP 生物复合材料和 FP-CS 生物复合材料的应力 - 应变曲线;图 2N 为该研究材料与其他已报道生物复合材料(混合纤维、纤维素基、Cel-PI-C6 纸张、RM 纸张、模制纸浆、纤维素 - 木质素纸张、PBS/BS-CNC 纸张)的机械性能对比图。

图 2 主要内容和数据:此图聚焦 FP-CS 生物复合材料的结构演变与机械性能。结构上,花粉微凝胶颗粒干燥后从凝胶状变为扁平状,尺寸发生变化;FP 生物复合材料带负电(zeta 电位 - 9.77±0.48mV),壳聚糖溶液带正电(zeta 电位 + 60.5±3.3mV),二者作用后,FP-CS 生物复合材料表面粗糙度降至 4.624μm,面积减少约 8.33%,厚度增加约 12.83%,傅里叶变换红外光谱显示 1650cm⁻¹ 处出现壳聚糖酰胺 I的 C=O 伸缩振动峰,3335cm⁻¹ 处羟基峰红移至 3328cm⁻¹,表明形成更强氢键。机械性能上,FP 生物复合材料(60% 花粉含量)强度约 48.49MPa,是纯纸浆纤维(5.44MPa)的 9 倍,经壳聚糖处理后,FP-CS 生物复合材料强度提升至 80.32MPa,杨氏模量从 1.73GPa 增至 2.52GPa,且在不同湿度下仍保持高机械性能,相较于其他已报道生物复合材料,其机械性能更优且无需额外高温高压处理。

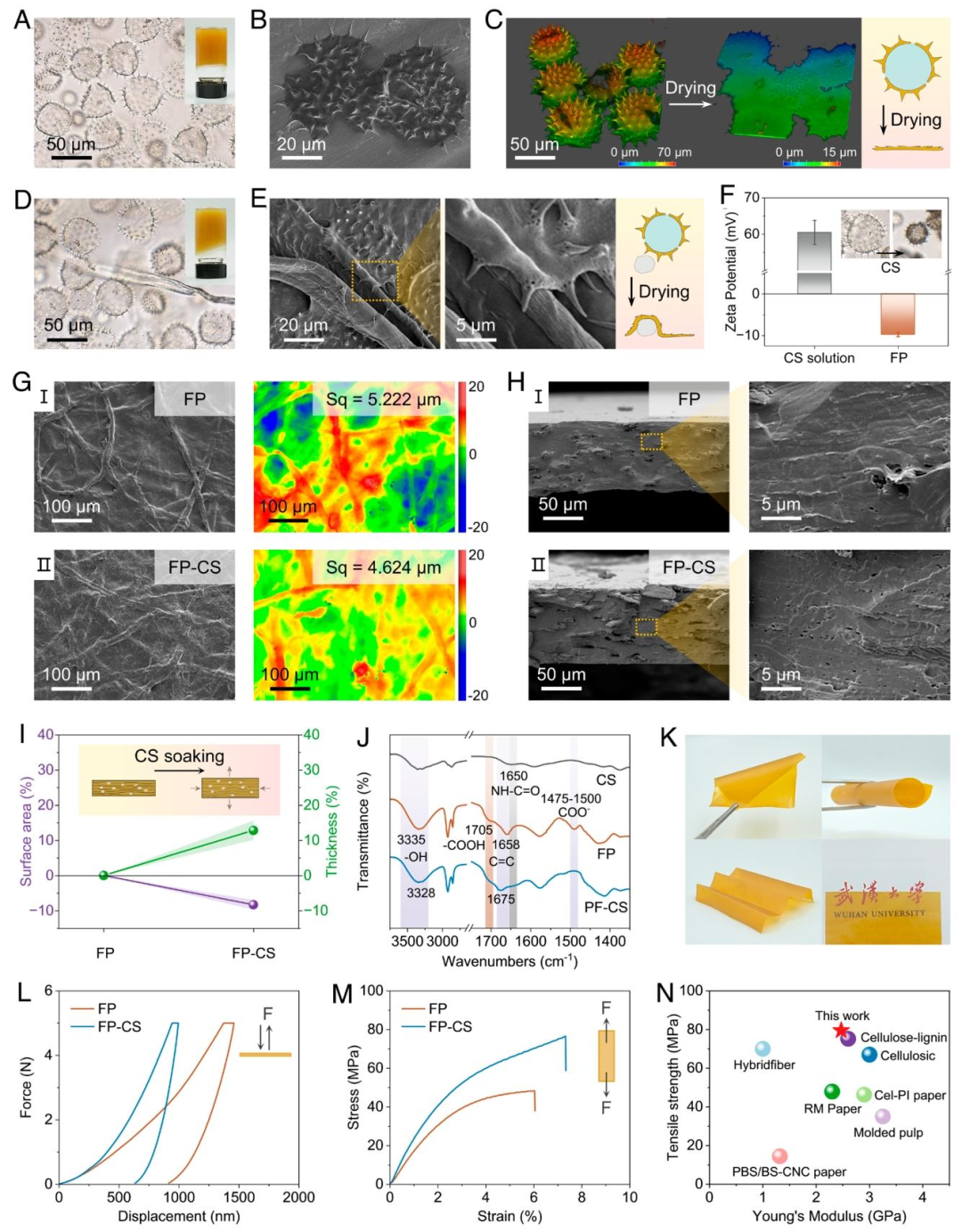

▲ 图 3 小图内容:图 3A 为FP 生物复合材料和 FP-CS 生物复合材料在水中浸泡 1 天后的溶胀情况对比图;图 3B 为FP 生物复合材料和 FP-CS 生物复合材料的水接触角随时间变化图;图 3C 为FP 生物复合材料和 FP-CS 生物复合材料的吸水率随时间变化图;图 3D 为FP 生物复合材料和 FP-CS 生物复合材料在水中浸泡 1 天后的应力 - 应变曲线;图 3E 为浸泡后 FP 生物复合材料断裂表面的扫描电子显微镜图像;图 3F 为浸泡后 FP-CS 生物复合材料断裂表面的扫描电子显微镜图像;图 3G 为FP 生物复合材料在水中浸泡 7 天后破损的照片;图 3H 为浸泡 7天后 FP 生物复合材料表面的扫描电子显微镜图像;图 3I 为浸泡 7天后 FP 生物复合材料横截面的扫描电子显微镜图像;图 3J 为FP-CS 生物复合材料在水中浸泡 7 天后完好的照片;图 3K 为浸泡 7天后 FP-CS 生物复合材料表面的扫描电子显微镜图像;图 3L 为浸泡 7天后 FP-CS 生物复合材料横截面的扫描电子显微镜图像;图 3M 为FP-CS 生物复合材料防水性增强机制的示意图。

图 3 主要内容和数据:该图重点呈现 FP-CS 生物复合材料的防水性能。溶胀数据显示,浸泡 1 天后,FP 生物复合材料表面积增加 96.3%、厚度增加 378.5%,而 FP-CS 生物复合材料表面积仅增加 10.5%、厚度增加 114.9%;水接触角方面,FP-CS 生物复合材料初始水接触角(99.0°±2.1°)大于 FP 生物复合材料(94.0°±1.8°),且接触角衰减速率更慢;吸水率上,FP-CS 生物复合材料吸水率约 50%,远低于 FP 生物复合材料的 300%,且能在水面稳定漂浮超 100 天。湿态机械性能上,FP-CS 生物复合材料湿态强度是 FP 生物复合材料的 16 倍,浸泡 7 天后,FP 生物复合材料破损无法拾取,而 FP-CS 生物复合材料仍保持结构完整,表面形貌与干态相近;热重分析显示,在氮气氛围中,FP-CS 生物复合材料残留量为 13.79%,低温区(30-150℃)水分损失减少,热降解温度向高温偏移,动态力学分析表明其在 - 50℃至 350℃温度范围内保持良好热稳定性。

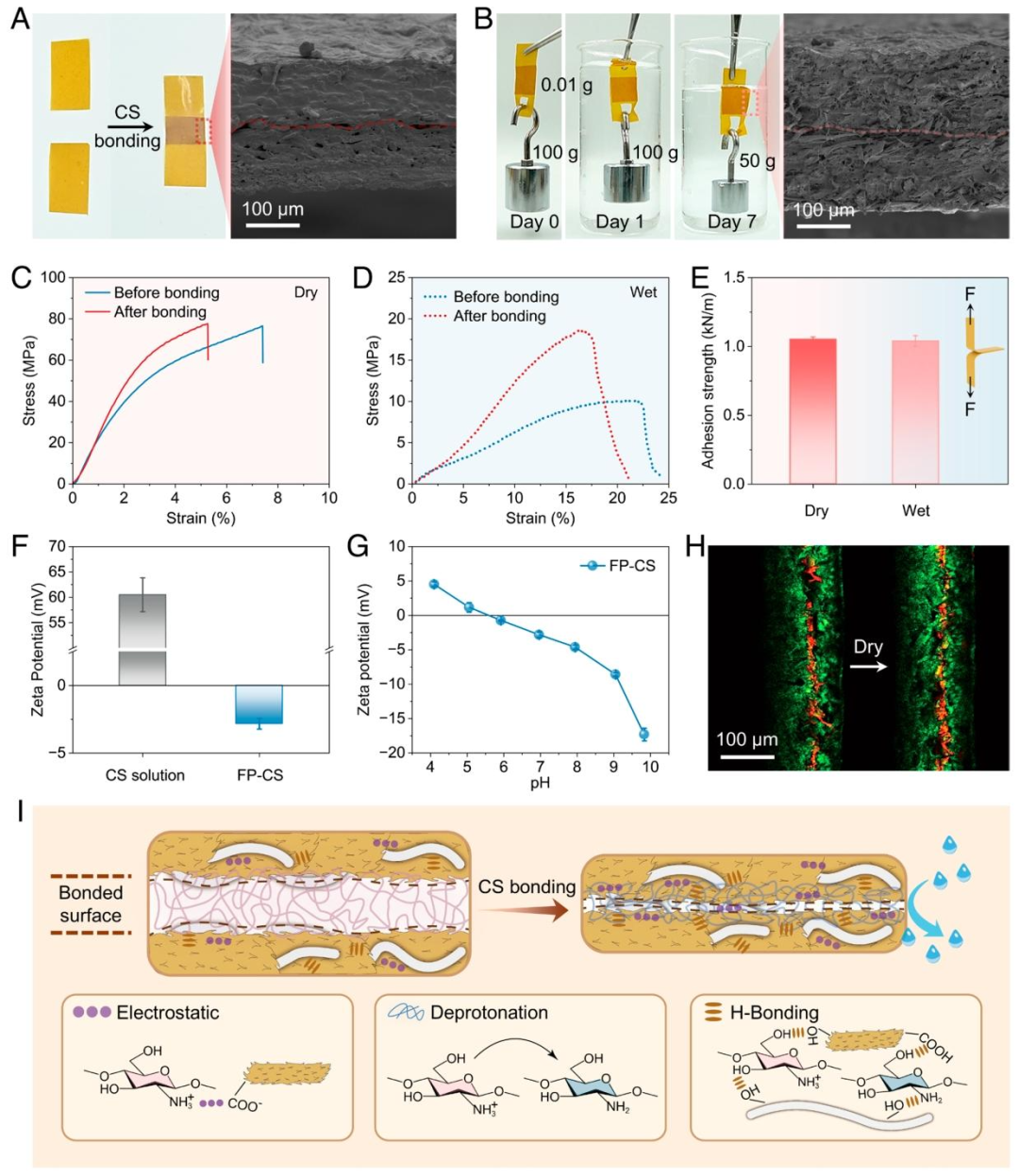

▲ 图 4 小图内容:图 4A 为壳聚糖粘合的 FP-CS 生物复合材料在干态下的照片及扫描电子显微镜图像;图 4B 为壳聚糖粘合的 FP-CS 生物复合材料在水中浸泡 7 天后的承重能力展示图;图 4C 为粘合后的 FP-CS 生物复合材料在干态下的应力 - 应变曲线;图 4D 为粘合后的 FP-CS 生物复合材料在湿态下的应力 - 应变曲线;图 4E 为粘合后的 FP-CS 生物复合材料在干态和湿态下的粘合强度对比图;图 4F 为壳聚糖溶液和 FP-CS 生物复合材料的 zeta 电位图;图 4G 为不同 pH 值下 FP-CS 生物复合材料的表面 zeta 电位变化图;图 4H 为共聚焦显微镜图像,展示壳聚糖溶液扩散到 FP-CS 生物复合材料中并在干燥后形成交织层的过程;图 4I 为以壳聚糖为绿色粘合剂的 FP-CS 生物复合材料防水粘合机制示意图。

图 4 主要内容和数据:此图探讨 FP-CS 生物复合材料的防水密封性能及机制。粘合效果上,壳聚糖粘合的 FP-CS 生物复合材料在干态下可承受自身重量 10000 倍的载荷,浸泡 7 天后仍能承受自身重量 5000 倍的载荷,界面完整性保持超 100 天;机械性能数据显示,粘合后的 FP-CS 生物复合材料干态强度与粘合前相当,湿态强度甚至略有提升,T 型剥离测试表明其干态和湿态粘合强度均保持在优异水平。机制方面,FP-CS 生物复合材料等电点约 5.5,壳聚糖等电点约 6.5,当 pH≈5 的壳聚糖溶液作用于 FP-CS 生物复合材料表面时,利于氢键形成,共聚焦显微镜观察到壳聚糖扩散进入材料内部形成交织层,通过静电相互作用、氢键和拓扑缠结实现防水密封,而壳聚糖粘合的纯纸浆纤维在水中会散开,证明花粉填充物的不可或缺性。

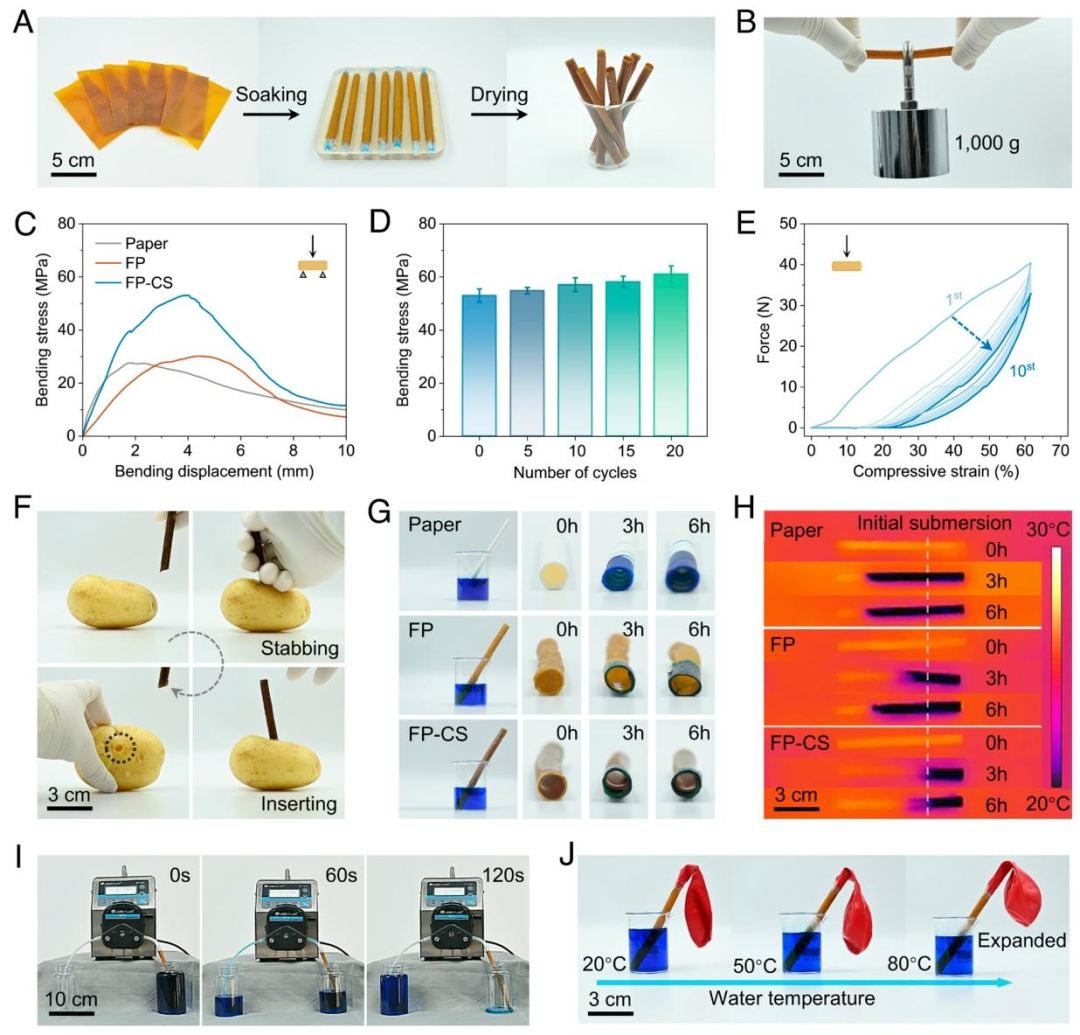

▲ 图 5 小图内容:图 5A 为通过卷制 FP 生物复合材料并浸泡壳聚糖溶液制备 FP-CS 生物复合材料吸管的过程示意图;图 5B 为FP-CS 生物复合材料吸管承受 1000g 重量的照片;图 5C 为纸质吸管、FP 生物复合材料吸管和 FP-CS 生物复合材料吸管的三点弯曲测试结果图;图 5D 为FP-CS 生物复合材料吸管经过 20 次循环后的三点弯曲测试结果图;图 5E 为FP-CS 生物复合材料吸管经过 10 次循环横向压缩测试(模拟咬合动作)的结果图;图 5F 为FP-CS 生物复合材料吸管刺入土豆的照片;图 5G 为纸质吸管、FP 生物复合材料吸管和 FP-CS 生物复合材料吸管在水中浸泡 0 小时、3 小时、6 小时后的照片;图 5H 为纸质吸管、FP 生物复合材料吸管和 FP-CS 生物复合材料吸管在水中浸泡 0 小时、3 小时、6 小时后的红外热成像图像;图 5I 为FP-CS 生物复合材料吸管在 2 分钟内吸取 500mL 水的测试照片;图 5J 为FP-CS 生物复合材料吸管在 20℃至 80℃水温范围内浸泡,顶部气球逐渐膨胀的照片。

图 5 主要内容和数据:该图以 FP-CS 生物复合材料吸管为研究对象,展示其高性能。制备上,通过卷制 FP 生物复合材料并浸泡壳聚糖溶液制成吸管,无需压实设备或有害涂层。机械性能上,FP-CS 生物复合材料吸管(壁厚 0.4mm)可承受 1000g 重量而不变形,三点弯曲强度达 53±2MPa,是 FP 生物复合材料吸管和纸质吸管的 2 倍,经 20 次浸泡干燥循环后仍保持高强度;横向压缩测试(模拟咬合)10 次循环,其机械强度达 40.39N,滞后值最小(32.91N),且能轻松刺入土豆。实用性能上,浸泡 6 小时后,纸质和 FP 生物复合材料吸管变形塌陷,而 FP-CS 生物复合材料吸管保持稳定,水分上移量极少;可在 3 分钟内连续吸取 500mL 水且无泄漏,能在多种饮料中稳定存在;在 250℃下保持 10 分钟不变形(PET 和 PLA 吸管会熔融变形),且在 20℃至 80℃水温范围内能使顶部气球膨胀,适应不同温度饮品。

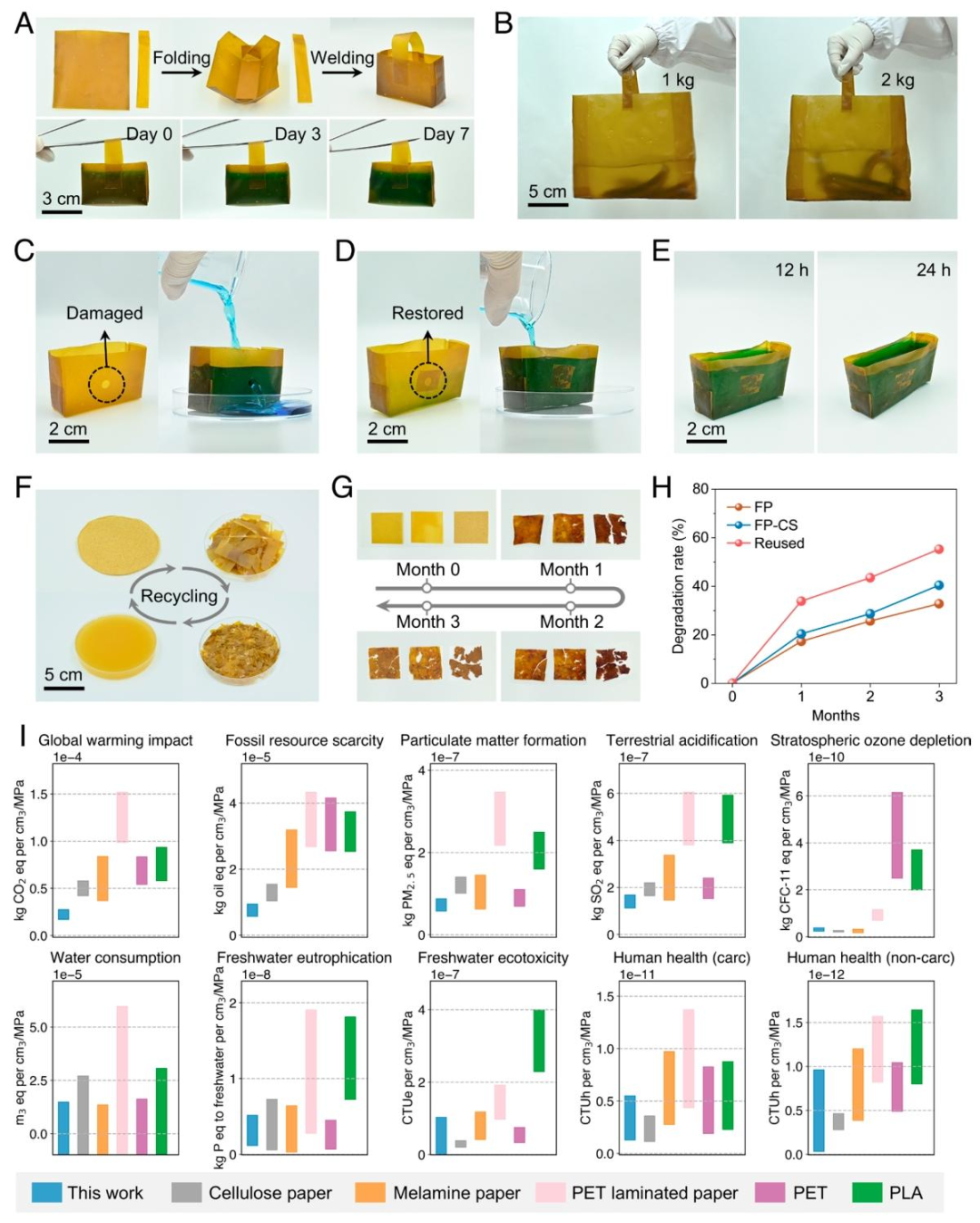

▲ 图 6 小图内容:图 6A 为具有长期储水能力的纯 FP-CS 生物复合材料袋子的制备过程图;图 6B 为大型 FP-CS 生物复合材料袋子容纳 2kg 鱼和水的照片;图 6C 至图 6E 为FP-CS 生物复合材料作为防水贴片,结合壳聚糖作为绿色粘合剂修复破损 FP-CS 生物复合材料容器的过程及效果照片;图 6F 为将废弃 FP-CS 生物复合材料粉碎后重新浇铸实现回收再利用的过程图;图 6G 为FP 生物复合材料、FP-CS 生物复合材料和再生生物复合材料在土壤中掩埋不同时间(0 个月、1 个月、2 个月、3 个月)的降解情况照片;图 6H 为FP 生物复合材料、FP-CS 生物复合材料和再生生物复合材料的降解率随时间变化图;图 6I 为FP-CS 生物复合材料与其他纸质复合材料(纤维素纸、三聚氰胺纸、PET 覆膜纸)、传统塑料(PET)和可生物降解塑料(PLA)在不同环境影响类别(全球变暖影响、化石资源稀缺、颗粒物形成、陆地酸化、水资源消耗、淡水生态毒性、人类健康(致癌)、人类健康(非致癌))下的生命周期评估对比图。

图 6 主要内容和数据:此图拓展 FP-CS 生物复合材料的应用并评估其可持续性。应用方面,FP-CS 生物复合材料可制成防水袋子,能装水 7 天无泄漏,大型袋子可容纳 2kg 鱼和水,还可作为防水贴片修复破损容器,12-24 小时内恢复功能。回收利用上,废弃 FP-CS 生物复合材料粉碎后重新浇铸,虽表面微孔增多、强度降至 31.89MPa,但补充新鲜浆料可改善性能。生物降解性上,掩埋 3 个月后,FP 生物复合材料、FP-CS 生物复合材料和再生生物复合材料均出现褶皱和空隙,降解率随时间增加,证明可被土壤微生物分解。生命周期评估显示,相较于纤维素纸、三聚氰胺纸、PET 覆膜纸、PET 塑料和 PLA 塑料,FP-CS 生物复合材料在全球变暖潜力、化石资源消耗、平流层臭氧消耗等环境影响类别上优势显著,兼具良好生物降解性和低生产环境影响。

4 科学启迪

Q: 本论文中所制备的材料为何性能优异?🟢️所制备的 FP-CS 生物复合材料性能优异,主要源于多方面协同作用。从组分协同来看,纸浆纤维作为坚固支架提供基础结构支撑,经处理后分散性提升,保障整体结构稳定;花粉微凝胶颗粒作为微观填充物,填充纤维网络空隙形成连续结构,减少吸水,其带负电特性与带正电的壳聚糖形成静电相互作用,且干燥后与纤维贴合增强致密性;壳聚糖作为分子粘合剂,通过静电作用、氢键和疏水缔合,既增强纤维与花粉间的结合力,又在材料表面和内部形成防护层,减少水分侵入。从结构设计来看,材料形成层级网络结构,纤维 -花粉 - 壳聚糖的多尺度组装使结构致密,壳聚糖处理后表面粗糙度降低、层间结合更紧密,减少了水分渗透通道,且这种结构能分散外力,提升机械强度。从作用机制来看,非共价相互作用(静电、氢键、疏水缔合)的协同发挥关键作用,不仅增强了材料内部结合力,提升机械性能,还改变了材料表面化学性质,降低亲水性,同时壳聚糖的粘合作用实现无缝防水密封,进一步提升材料在湿态下的稳定性,此外,材料制备过程无需高温高压或化学修饰,避免了结构破坏和性能劣化,最大程度保留了各组分的固有优势并实现协同增效。

总之,论文的创新性主要体现在以下几方面:一是提出了一种壳聚糖驱动的多尺度组装与重排策略,无需任何化学修饰、热处理或机械压制,仅通过纸浆纤维、花粉微凝胶颗粒和壳聚糖三者的自发组织与非共价相互作用(静电、氢键、疏水缔合),就能制备出高强度(约 80MPa)、高防水性(水中稳定 100 天)的生物复合材料,突破了传统纤维素基材料需依赖塑料涂层或合成添加剂提升性能的局限,且避免了复杂加工带来的环境问题;二是发现壳聚糖兼具增强剂和粘合剂双重功能,不仅能提升材料干态和湿态机械性能,还能实现生物复合材料的无缝防水密封,解决了纤维基生物复合材料难以实现有效防水焊接的技术难题,拓展了材料在吸管、包装、防水贴片等领域的应用;三是材料组分均源于天然生物质(纸浆纤维、废弃花粉、虾蟹壳提取的壳聚糖),且具有良好的可回收性(粉碎重铸)和生物降解性(土壤中 3 个月可见明显降解),生命周期评估显示其环境影响显著低于传统塑料和多数纸质复合材料,符合循环经济理念,为可持续替代传统塑料提供了新的绿色解决方案;四是系统揭示了多尺度组分间的协同作用机制,明确了花粉微凝胶颗粒的界面改性作用、壳聚糖的分子粘合与网络调控作用,为设计高性能生物质基复合材料提供了新的理论思路和技术范式。

5 文献 DOI 是:10.1073/pnas.2521173122