论材料强度与韧性之间的矛盾

原创 孙千 老千和他的朋友们 2024年09月25日 07:58 广东

<p class="p_text_indent_2 wp_editor_art_paste_p" style="font-size:21px;font-family:微软雅黑, "microsoft yahei";line-height:1.75em;">几乎所有工程结构材料的要求都是既要强度高又要韧性好,但通常情况下,强度和韧性这两种性能是相互排斥的。这一点并不广为人知,因为在日常表达中,这两个术语常常被视为同义词。

强度(或硬度)通常表示材料抵抗不可逆(例如塑性)变形的能力,而韧性则是材料抵抗断裂的能力,可以用断裂能量来衡量。韧性也可以通过断裂力学方法来测量,即评估引发和/或扩展预先存在裂纹所需的临界裂纹驱动力,例如应力强度因子K、应变能释放率G或非线性弹性J积分。

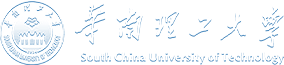

材料能够承受有限变形是赋予其韧性的关键因素,因为这种特性可以使局部高应力耗散,从而避免材料断裂;这就是为什么硬质材料往往脆性,而更容易变形的低强度材料往往更有韧性(图1a)。

图1 强度与韧性的矛盾The conflicts between strength and toughness

a显示了工程材料的强度-韧性关系。对角线表示塑性区域大小, Kc2/πσy2, 其中Kc是断裂韧性, σy是屈服强度。通过成分变化,可以进一步提高韧性(白色箭头)。 b, 说明了如何从内部(促进裂纹扩展)与外在(阻碍裂纹扩展)韧性机制的角度考虑强度和断裂行为。内部韧性主要源于塑性,从而提高了裂纹起始和扩展的韧性。外在韧性通过降低裂尖处的局部应力和应变场来发挥作用,由于依赖于裂纹的存在,因此只影响裂纹扩展韧性。

材料变形机制可以非常多样化;尽管晶体材料中位错运动引起的塑性形变在任何材料教科书中都有记载,但非弹性变形也可能通过其他过程发生,如某些金属和陶瓷中的相变、牙齿牙本质和骨骼中矿化胶原纤维的滑动、贝壳中矿物片层的摩擦运动,甚至还可能通过导致断裂的机制,如地质材料和骨骼中的微裂纹以及金属玻璃中的剪切带传播。这里的关键词通常是有限,因为过度的变形会使材料失去韧性。因此,韧性是一种折衷;传统上,它被认为代表了强度和可变形性(延展性)这两种机械性能的组合,而这两种性能通常也是相互排斥的。

随着人们追求更强材料的趋势,这是否意味着这些材料永远无法具有韧性?并非如此,韧性并非如此简单;事实上,即使没有延展性,也可以产生韧性。一个很好的例子就是脆性材料,如陶瓷,它们通常无法通过促进塑性来增强韧性。为了理解这一点,有必要将断裂过程视为另一种矛盾,从断裂力学的角度来看,是内部(促进裂纹扩展)与外在(阻碍裂纹扩展)增韧机制之间的相互竞争(图1b)。

材料的断裂机制是一个复杂的问题,涉及多方面因素,其中最关键的是材料的纳米/微观结构。在裂纹尖端前方,存在一个过程区,其中第二相可能会发生开裂或解粘等(cracking or debonding)过程,内部增韧机制使裂纹扩展变得更加困难,这对裂纹的起始和传播都有重要影响。相比之下,外部增韧机制主要作用于裂纹尾部,通过诸如桥接等方式来减小实际作用于裂纹尖端的局部应力和应变,从而阻碍裂纹的扩展。

外部机制可以非常多样化,例如复合材料中纤维或韧性相的桥接,单相陶瓷中晶粒间断裂时的摩擦咬合,以及骨骼中跨越微裂纹的胶原纤维。外部增韧机制只能作用于已经存在的裂纹,无法影响裂纹的起始。此外,它们的效果还与裂纹的长度(或尺寸)有关。这就导致了所谓的抵抗裂纹扩展的韧性行为,需要增加裂纹驱动力才能维持裂纹的亚临界扩展。

内部增韧是韧性材料抗断裂的主要来源。大多数金属材料都是通过这种方式增韧的,因此材料越强,用于(内部)增韧的塑性就越少。从钢制压力容器和管道到铝合金飞机机身等大多数关键结构应用,都采用这些合金的相对较低强度版本,以避免过早失效的问题。

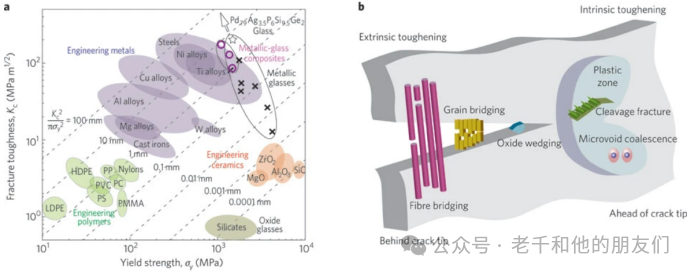

不过,也有克服强度和韧性矛盾的情况。一个看似意外的例子就是某些新型金属玻璃材料(metallic glass materials ,BMG)。作为100%无定型材料,BMG通常强度很高,拉伸强度可轻易达到1-2GPa。由于缺乏位错,它们是通过剪切带的起始和传播来变形的,但这可能导致极度脆性;在拉伸下,单个剪切带可以贯穿整个样品,导致极小应变下的失效。

因此,在剪切带空化并演化为裂纹之前就将其局部阻止,是使这些强材料变得韧性的关键,因为这可以促进多个剪切带的形成,从而释放局部高应力。这可以通过制备BMG基复合材料实现,在其中添加晶体第二相-树枝晶-来阻止剪切带(图2);但树枝晶的间距必须足够小,以在剪切带/裂纹导致灾难性失效之前就将其阻止,也就是说,树枝晶间距的特征微观尺度必须与失效临界裂纹尺度的特征力学尺度相匹配。

图2 金属玻璃合金的强度和韧性策略

在 BMGs 中实现高韧性和强度需要防止单一剪切带的形成,这种剪切带贯穿材料,导致接近于零应变时的失效。a,b,一种方法是添加第二相来阻止剪切带,这里是 Zr–Ti–Nb–Cu–Be 玻璃基体中的晶质树枝状结构,其枝间距小于失效的裂纹尺度(a);与单相基体合金相比,韧性提高三到四倍,达到约150 MPam1/2。c,d,另一种方法是实现高体积模量与剪切模量比;这使得剪切带形成更容易,相比单相Pd–Ag–P–Si–Ge 玻璃,强度极高(约1.5 GPa)、裂纹张开位移大(白色箭头)(c)和韧性达到约 200 MPa m1/2(d)。KJ 是用 J 积分测量的韧性;E 是杨氏模量。

事实上,含有42-67体积%树枝晶的Zr-Ti-Nb-Cu-Be玻璃表现出100-160 MPa m1/2的断裂韧性,同时拥有1.1-1.5 GPa的拉伸屈服强度,这是迄今为止结构材料中最佳的强度-韧性组合之一。令人惊讶的是,在一种单相(100%无定型)Pd-Ag-P-Si-Ge玻璃合金中,更出色的强度和韧性性能最近也有报道。这里采用了完全不同的方法,即通过选择合金成分来实现高体模但低切模。后者与剪切带形成的容易程度有关,前者与这些带内空化的困难程度有关。在荷载下,这些合金会产生大量剪切带,模拟大尺度塑性(图2c),但这些带本身被限制不会演化为实际裂纹。这些合金的强度和韧性性能确实令人惊叹,断裂韧性可达200 MPa m1/2,拉伸强度大于1.5 GPa;事实上,它们似乎是有史以来最耐损坏的材料。不过,它们成本很高,目前只能制成直径约6 mm的小截面。

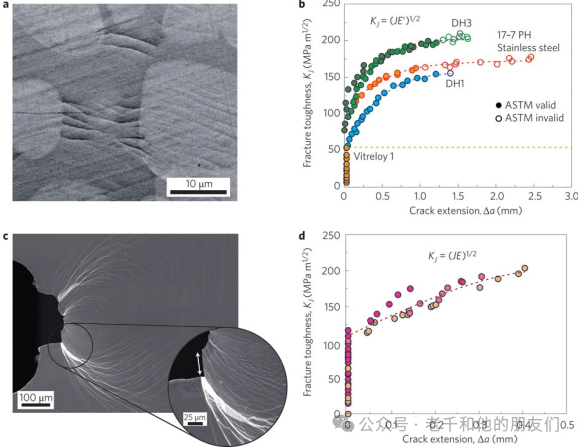

如上文所述,外部增韧是脆性材料增韧的主要方法,在许多情况下也是唯一来源。在单相陶瓷材料(如碳化硅、氮化硅和氧化铝)中,内部性增韧需要改变键合强度,这是不可行的。然而,通过促进裂纹偏转和晶粒桥接,这些材料可以很容易地实现外源性增韧(图3)。这里,晶界断裂通常是这些机制发挥作用的必要条件。例如,当碳化硅发生穿晶断裂时,其断裂韧性约为2-3 MPa m1/2,而当发生沿晶断裂时,其断裂韧性可达10 MPa m1/2,关键的微观结构特征是沿晶界存在脆性纳米级玻璃薄膜,促进了晶界开裂、晶粒桥接,从而提高了韧性。

图3单晶陶瓷的外部增韧

单晶陶瓷的断裂韧性在很大程度上取决于其断裂模式。通过添加铝、硅和硼作为掺杂剂制备的碳化硅(ABC-SiC),在晶粒界形成纳米级玻璃薄膜。a,相应地,ABC-SiC表现出显著的上升R曲线韧性。b,这是因为它沿着脆性的晶界薄膜发生晶间断裂,从而产生通过晶粒桥接的外在韧性增强(即在材料发生晶间断裂时,相互咬合的晶粒之间的摩擦干扰阻碍了裂纹的开展)。c,相比之下,商用SiC Hexoloy具有所谓的玻璃薄膜;它发生晶内断裂,没有外在韧性增强,因此也没有上升的R曲线。两种材料的裂纹起始韧性基本相同,而裂纹扩展韧性在具有晶粒桥接的材料中高出三倍。水平箭头表示裂纹传播的一般方向。

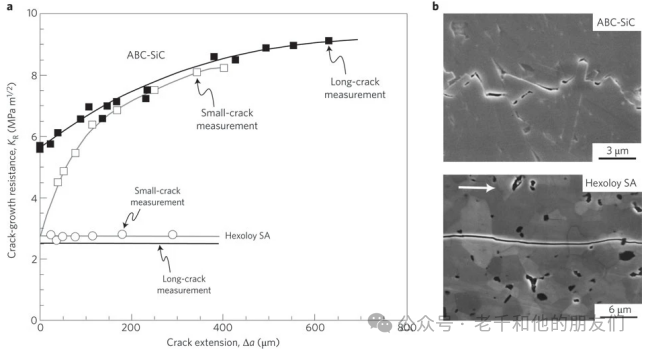

一些材料依赖于内部和外部性增韧的结合。自然界的材料就是一个很好的例子。事实上,只要观察贝壳,我们就会发现自然界在制造硬且韧材料方面比人类更加成功。其中一个原因是大多数生物和自然材料具有分层结构,从分子到接近宏观尺度都有特征结构特征。内部增韧(塑性变形)机制的起源往往在较小的亚微米尺度,类似于金属中位错的纳米尺度,而外部增韧和断裂过程则发生在更粗糙的微米尺度范围内。

人体皮质骨就是一个很好的例子。内部增韧,即塑性,源于纳米至几百纳米尺度的纤维滑移机制,这与矿化胶原纤维有关。然而,随着老化、辐照和某些疾病的发生,骨骼可能会变脆,因为胶原交联增加,抑制了这一机制;内部增韧随后转移到更大的尺度,并通过微裂纹相关的非弹性变形来实现。但是,骨骼的主要韧性来源是外部性,源于裂纹桥接和偏转,当裂纹遇到骨质结构的更高矿化界面时会发生这些现象。

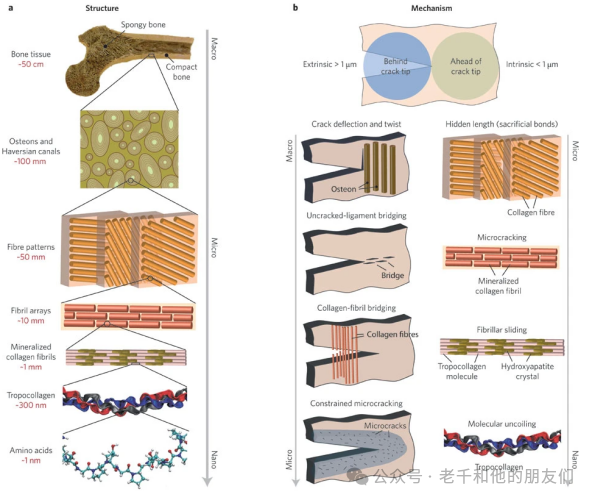

图4:骨骼的七个层次结构及其主导的增韧机制

a,骨骼的七个层次。b,主导的增韧机制。在最小尺度上,以胶原三螺旋分子和矿化胶原纤维为尺度,内在增韧,即塑性,是通过分子展开和分子间滑动实现的。在更粗糙的尺度上,以纤维束阵列为尺度,微裂纹和纤维滑动作为塑性机制,有助于内在韧性。在微米尺度上,纤维束阵列界面处牺牲键的断裂有助于增加能量耗散,同时还有胶原纤维的裂纹桥接作用。在最大的长度尺度上,在十到百微米范围内,主要的增韧来源是外在的,源于广泛的裂纹偏转和未破裂韧带的裂纹桥接,这两种机制都是由微裂纹的出现所驱动的。

软体动物壳也是一个很好的例子,软体动物可以追溯到5.45亿年前。这些材料,如珍珠母贝壳,具有砖瓦结构;砖是约0.5微米厚、5-10微米宽的方解石(碳酸钙多晶体)片状晶体,占总体积的95%,由有机生物聚合物分隔。矿物陶瓷赋予了高强度,但由于矿物本身是脆性的,如果方解石片层之间被刚性地锁定,其韧性将非常低,因为没有任何方式来释放局部高应力。有机生物聚合物的作用就像一种润滑剂,允许片层之间有一定的移动,这构成了内部增韧的塑性机制。但是,这种片层之间的滑动必须限制在约1微米以内,否则材料就会失去强度;自然通过粗糙化矿物片表面来提供摩擦阻挡,并在层间设置小型矿物桥梁来实现这一点。蜿蜒的裂纹路径和矿物片进一步提供了外部增韧的主要贡献。作为陶瓷和有机的混合材料,其韧性至少高出其组分相一个数量级。

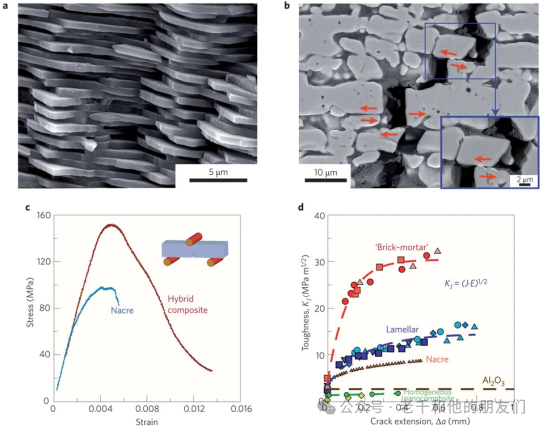

图5 贝壳(珍珠层)及其仿生陶瓷中的增韧机制

a,珍珠层具有天然的结构,由约0.5微米厚的方解石矿物砖块通过生物聚合物分隔。b,受珍珠层启发的合成氧化铝-PMMA通过冻结铸造制备。c,d,尽管天然和合成材料都由脆性陶瓷(CaCO3和Al2O3)组成,但它们表现出显著的韧性和拉伸延展性(c),以及明显的R曲线行为(d)。增韧与部分砖块拔出(b中插图)以及矿物界面上的摩擦滑动(b中红色箭头)有关。这种类珍珠层的氧化铝-PMMA陶瓷表现出超出30 MPa m1/2的出色韧性,是层状结构的两倍,远超相应的氧化铝-PMMA纳米复合材料。

最近,受生物启发的大块陶瓷材料已经被制造出来,模仿了珍珠层结构。使用与水混合的氧化铝陶瓷粉末,通过冷冻铸造技术制成陶瓷支架,其层厚(约1-100微米)可通过冷却速率控制,层间粗糙度则可通过添加掺杂剂(糖、盐或酒精)部分控制。经冷压和浸渍聚合物润滑相(聚甲基丙烯酸甲酯,PMMA)后,可制得85体积%的氧化铝-PMMA混合材料,其宏观形态模仿珍珠层。这些受生物启发的陶瓷材料的力学性能非常出色,强度可与纯氧化铝相媲美,但断裂韧性却高出一个数量级。事实上,其韧性值可超过30 MPa m1/2,使其成为有记录的最高韧性陶瓷。

这些例子表明,尽管强度和韧性通常是互斥的性能,但通过在不同尺度上引入多种塑性和韧性机制,仍可在单一材料中实现两者。为实现这种抗断裂性,这些材料的共同特点是由硬相组成的纳米/微观结构,既能提供强度,又能通过局部非弹性变形来缓解高应力,从而提供固有韧性,如金属中的位错塑性、金属玻璃中的多剪切带形成、骨骼中的纤维滑动和微裂纹,以及贝壳中的矿物片层滑动。

此外,还存在诸如裂纹偏转和桥接等外部韧性机制,在更大尺度上提供强大的韧性。与典型的强而脆的固体不同,这些机制使得裂纹能够稳定(亚临界)生长,而不是立即不稳定(通常灾难性)传播。这种来自外部机制的裂纹生长韧性,加上固有(塑性)对裂纹起始韧性的贡献,是这些强韧抗断裂材料的关键特征。

最后,人们可能会合理地问这些新型抗断裂材料将在何处应用。凭借如此先进的性能,它们可能会在航空航天、交通运输或发电等安全关键领域得到应用,尽管过去的经验表明,新型结构材料的采用通常需要数十年的时间,而不是几年。这里存在许多复杂的问题,其中一个就是密度。

受生物启发的陶瓷,事实上陶瓷材料通常,具有出色的比强度,可与金属相媲美。事实上,类珍珠氧化铝陶瓷的比强度和韧性与金属铝合金相似,因此可能用作轻质装甲。许多金属玻璃可能不具有如此低的密度。尽管钯基合金具有出色的抗断裂性,但其密度比镍基合金高20%,比钛高一倍,这无疑会是其潜在应用的一大考虑因素。然而,大多数结构材料,包括碳纤维增强塑料,最初都是应用于消费品领域。金属玻璃也不例外,它们可能首先用作手机和笔记本电脑的外壳,这更多取决于其制造的便利性,而不是其具体力学性能。