莱赛尔专题:(五)Lyocell纤维的制备工艺及影响因素(下)

粘

十四五期间,纺织行业将纤维新材料持续创新升级列为五大重点工程之首。莱赛尔(Lyocell)纤维专用浆粕、溶剂、交联剂和差别化莱赛尔纤维关键技术突破是行业十四五期间发展重点任务之一。

莱赛尔纤维以自然界中取之不尽用之不竭的木、竹等为原料,制造流程环保,具有棉的舒适性、涤纶的强度、毛织物的豪华美感和真丝的独特触感及柔软垂坠,无论在干或湿的状态下,均极具韧性,凭借自身优异性能,在中国起步较晚、但发展迅速。

莱赛尔纤维专题将具体以:(一)Lyocell纤维发展的历史沿革;(二)纤维素的结构与性能;(三)Lyocell纤维用浆粕的生产方法及主要性能指标;(四)纤维素在NMMO溶液中的溶解机理;(五)Lyocell纤维的制备工艺及影响因素;(六)溶剂回收;(七)Lyocell纤维的性能及应用;(八)Lyocell纤维发展的前景展望展开。

本期将具体介绍Lyocell纤维的制备工艺及影响因素(下),敬请持续关注~

化学纤维常见的纺丝方法包括熔融纺丝、湿法纺丝、干法纺丝及干喷湿纺(又称干湿法纺丝)。对于热熔性聚合物可以采取熔融纺丝方法,而非热熔性聚合物或热敏感的热熔性聚合物只能通过先将聚合物溶解在某种溶剂中制成纺丝溶液,而后,通过干法或湿法纺制成纤维。纤维素在熔融前已经开始分解,因此,不能采用熔融纺丝的方法(酯化后的纤维素可以采用熔融纺丝的方法)。

纤维素纺丝工艺的选择与纺丝液的黏度直接相关,而纺丝液的黏度又与诸多因素相关联,例如,溶液中的纤维素含量、纤维素的聚合度、纺丝液温度等都会影响纺丝液的黏度。低含量纤维素或低聚合度纤维素制成的纺丝液具有较低的黏度,它有利于纺丝,但经济性不佳。纤维素含量的增加或使用高聚合度的纤维素都会导致纺丝液黏度迅速增加。

因此,人们总是希望在确保纺丝工艺顺利进行的同时,尽可能地提高纺丝液中纤维素的含量。

粘胶纤维通常采用湿法纺丝工艺,因为粘胶纺丝液中不仅纤维素的含量低(纤维素含量在7%~9%),而且,经老成后的纤维素聚合度也比较低(400以下),低聚合度和低溶液中纤维素含量导致粘胶纺丝液具有较低的黏度(落球黏度在50~80s,5~6Pa·s)。因此,粘胶纤维可以采用湿法纺丝工艺。湿法纺丝的特点是喷丝孔的孔径小,喷头拉伸小,其纺丝速度受到一定的限制。

Lyocell纤维的加工过程是一个纯物理过程,理论上讲,除了少量的热降解外,纤维素在加工过程中聚合度基本不变化,而Lyocell纤维使用的浆粕聚合度一般在600以上。NMMO水溶液对纤维素具有很好的溶解能力,其纺丝液的纤维素含量可以高达25%,高浓度带来的是极高的溶液黏度,过高的溶液黏度显然不可能实现产业化。

工业生产中,综合考虑了多种因素,通常采用12%左右的纤维素浓度,即便在这个浓度下,纺丝液的黏度仍然要比粘胶纤维高得多。在100℃的溶解温度下,纺丝液的黏度可以高达2000~3000Pa·s。这样高的黏度已经无法采用与粘胶纤维类似的湿法纺丝工艺。Lyocell纤维采用的是一种干法与湿法相结合的方法,纺丝液从喷丝头挤出,先经过一段空气浴,在此空间内强大的冷却风使丝条迅速冷却,并初步成形,这一阶段的纺丝过程与熔融纺丝十分相似,然后,进入凝固浴槽,凝固浴液是低浓度的 NMMO水溶液,丝条进入凝固浴后通过双向扩散,形成初生纤维,这一段又与湿法纺丝相似。

因此,干喷湿纺工艺实际上是熔融纺丝和湿法纺丝两种方法的结合。与一般湿法纺丝比较,干喷湿纺的设备可以承受更大的纺丝压力并采用孔径较大的喷丝孔,因此,它更适应于浓度较高、黏度较大的纺丝溶液。干喷湿纺是LyoceIl纤维普遍采用的一种纺丝方法。

流变学是一门研究流体在受到外力作用时产生形变和流动的科学。对于Lyocell纤维溶液体系,通过流变学的研究可以了解纤维素溶液的组成,聚集态结构等因素对流变性的影响,进而科学地指导加工工艺的制订。聚合物溶液的流变性也是溶液输送管道和喷丝板设计的基础。

流体在受到外力作用时,会产生与外力方向并行的流动,所受到的力称为剪切应力,应力作用下的变形称为应变,因为流体产生的应变是流动,而且这个流动是不断变化的。因此,常用单位时间的变化量来描述,即形变速率,其物理意义是物体流动时,流体内部在垂直于运动方向上的速度梯度。黏度则是剪切应力和形变速率之比,黏度的大小表征了流体运动时的内部摩擦力,即流体在外力作用下黏滞阻力的大小。其表示式为:

σ = η0 · ε (5-1)

式中∶σ为剪切应力;η0为牛顿黏度(Pa·s);ε为应变速率。

根据式(5-1),一种液体当剪切应力与应变速率成正比,即应力对应变速率作图得到的是一直线时,这类流体被称为牛顿流体,其应力—应变图直线的斜率即为黏度。

也就是说,当施加于这类液体的剪切应力增加时,应变速率也同步呈线性增加,黏度值保持不变,是一个常数。当然,实际上流体或多或少地会偏离牛顿流体,应力和应变速率不再存在直线关系,即黏度会随着剪切速率的不同而发生变化。有的液体黏度会随着剪切速率的增大而下降,称为切力变稀;也有少数的液体其黏度会随着剪切速率的提高而提高,称为切力变稠。

Lyoell纤维的纺丝溶液属于切力变稀型。

当一个流体的应力应变不能满足式(5-1)关系式,且黏度随剪切速率的变化而变化,不再是一个常数时,这类流体称为非牛顿流体。它可以用式(5-2)来描述。

σ = K · εn (5-2)

式中:σ为剪切应力;K为浓度系数;εn为应变速率。

式(5-2)中的n称为流动指数或非牛顿指数,不难看出,当n等于1时,它就是牛顿流体公式,式中的K就是式(5-1)的η。对于切力变稀的流体而言,n值在0<n<1范围内。n越靠近1,流体的性质越接近牛顿流体。

这里需要特别注意的是,浓度系数K本质上代表的还是一个与流体黏度相关的量,所不同的是在牛顿流体中η黏度是个常数,在非牛顿流体中K不再是一个常数,可以理解为它是在某一特定条件下的黏度。

因此,当讨论非牛顿指数时有一个前提,它是指特定K值下的非牛顿指数,而K值是特定剪切速率和温度下所测定的黏度,因此,对于某一溶液体系,非牛顿指数不是一个定值。同一种材料,在某一剪切速率范围内n不是一个常数,剪切速率越大,材料的非牛顿性越显著,其值越小。此外,温度下降、分子量增加及加入填料等都会使n值变小,即非牛顿性增加。

在黏流状态下,流动的基本结构单元是链段,而不是整个大分子的运动。大分子链段是通过相继跃迁、分段位移来完成的,因此,分子的结构单元是影响聚合物流动的重要因素,因为链段的活动能力与分子链的柔软程度相关。尽管参与流动的基本单元是链段,但要使溶液产生流动最终一定是分子间产生了相互滑移。因此,它还与分子间的作用力相关,分子间作用力越大,阻碍流动的力越大,液体就不易流动。

大分子之间作用力通常都归结于分子间的相互缠绕。缠绕使分子间的相对移动变得困难。而这种缠绕与剪切速率相关,当处于低剪切速率时,分子间的解缠与分子间的再次缠绕处于平衡状态。随着剪切速率的增加,大分子产生有序的取向,缠绕概率大大降低,因为大分子缠绕是通过链段运动造成的,这些运动需要有一定的响应时间,当剪切速率提高到一定程度时,链段运动跟不上响应,只有解缠,而没有再缠绕的发生,表观的结果是黏度下降。通过这一变化区域后,强大的剪切应力使缠绕和解缠都不发生,于是表观黏度又成定值。

人们还把非牛顿流体的应力一应变速率曲线分成三个区域,即第一牛顿区、幂律区和第二牛顿区。在第一牛顿区内流体呈现牛顿流体的特征,黏度是个常数;在幂律区,由于解缠速度大于缠结速度,流体表观黏度随剪切速率增加而减少,即切力变稀区;在第二牛顿区,剪切速率的增加不再引起黏度的增减,表观黏度维持恒定。

对于Lyocell纤维体系,纤维素分子不仅聚合度高,而且具有结构刚性的链段,更重要的是分子间作用力除了分子间缠绕外,还包括强大的氢键。因此,氢键是影响纺丝溶液流变性的重要因素,或者说分子间作用的根源在于分子间形成的氢键,它的流变性能的变化是氢键的破坏和重构的结果。低剪切速率下,氢键的破坏和重建处于平衡状态,随着剪切速率的增加,分子取向增加,原有的分子间紧密结合的氢键结构被破坏,NMMO分子的介入削弱了纤维素分子间的作用力。由于NMMO分子与纤维素分子可以形成比纤维素内部氢键更为强大的氢键,使分子间的作用力显著下降,从而使溶液的黏度下降。随着剪切速率的进一步提高,分子间作用力不再是影响流动的主要因素。

对于非牛顿流体来说,非牛顿指数的大小反映了流体在高剪切速率条件下切力变稀的程度,因此,它对于管道设计和喷丝孔的设计有重要的参考意义,非牛顿指数可以通过一系列的实验获得。

当高聚物溶液处在黏流温度以上时,溶液的黏度遵循Arrhenius公式∶

η0,r = KEη/RT (5-3)

式中∶η0,r为温度T时的零切黏度;K为材料常数;R为气体常数;Eη为黏流活化能(J/mol)。

零切黏度是当剪切速率趋于零,非牛顿指数n=1时的表观黏度。它与剪切速率无关,是溶液的一个特征参数。对于非牛顿流体,其第一牛顿区内流体呈现了牛顿流体的特征。因此,低剪切速率下直线段的斜率外推至剪切速率为零时,黏度为即零切黏度。利用流变仪可以测得在不同的温度下的零切黏度值。

Arrhenius公式经数学处理,可得到另一个表达式∶

lgη0,r = lgK + Eη/2.303RT (5-4)

以 lgη0,r 对 1/T 作图,其直线斜率就是黏流活化能。

黏流活化能是聚合物分子克服链段之间的分子作用力所需的最小势垒。由于影响链段之间分子的作用力有多种因素,因此,凡是影响大分子链段运动的因素都会影响其流动活化能,例如,不同聚合度、不同聚合度分布的纤维素都有不同的黏流活化能。聚合物的黏流活化能大小可以用来预示该溶液对温度的敏感性。不难理解,需要克服分子间运动的势垒越大,对温度的敏感性越大,一系列的实验也表明黏流活化能会随着纤维素聚合度的增加而增加,聚合度为700左右的纤维素(棉浆粕)的黏流活化能为36kJ/mol,当聚合度增加到1370时,黏流活化能增加到56kJ/mol。杨秀琴等人研究了不同浓度的纤维素溶液的黏流活化能,其结论是随着纤维素浓度的增加,黏流活化能有下降的趋势,5%的纤维素溶液的黏流活化能为 64.5kJ/mol,而8%的纤维素溶液的黏流活化能就下降到41.9kJ/mol,这也就意味着,随着纤维素溶液浓度的提高,黏度对温度的敏感性下降。

纤维素溶液的黏度是非常重要的溶液性质之一。温度、纤维素浓度和聚合度都会对纤维素溶液的黏度产生显著的影响,因此,可以通过控制和调节这些参数,使纺丝溶液的黏度处在理想的范围内。

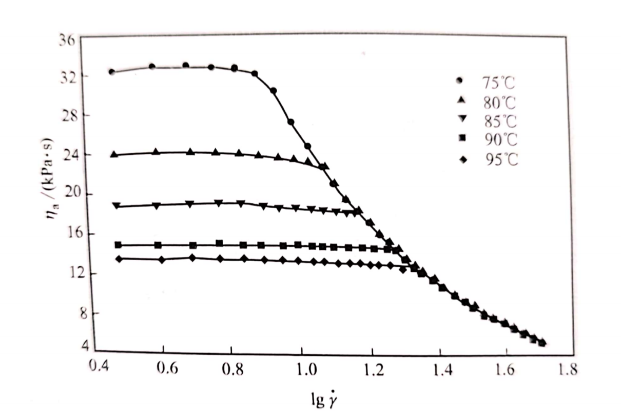

由于非牛顿流体的黏度随剪切速率和剪切应力而变化,所以人们用流动曲线上某一点的剪切应力与剪切速率之比来表示在某一点时的黏度,这种黏度称为表观黏度,用ηa表示,它体现的是流体内部阻力的总和,即表观黏度除了物体的不可逆流动,还包括了高聚物常有的可逆弹性形变,通常我们测定的黏度是表观黏度值。温度对溶液黏度的影响如图 5-14 所示。

图5-14 不同温度下木浆纤维素/NMMO水溶液的ηa—lgγ关系曲线(木浆质量分数为6%)

杨秀琴等研究了温度对纤维素溶液表观黏度的影响,这些数据显示了Lyocell纤维溶液典型的流变特性。

首先,它具有明显的切力变稀现象,当剪切速率增加时,在任何温度条件下都呈现了黏度下降的趋势。但出现切力变稀现象的起始点不同,温度越低,切力变稀现象出现得越早,如果将出现切力变稀时的剪切速率称为临界剪切速率,那么纤维素溶液的温度越低,临界剪切速率越低。所有曲线都有一个平台,在这一区间内,随剪切速率的变化,表观黏度基本保持一个定值,相当于零切黏度。温度越低,表观黏度越高。75℃下,黏度值约在32kPa·s,当温度升高到95℃时,黏度值下降到 13kPa·s。

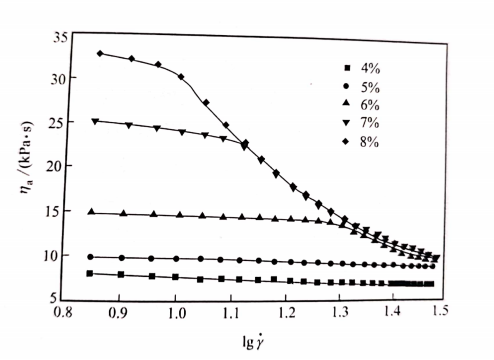

另一个有趣的现象是,当剪切速率达到一定值时,各个温度条件下的黏度值几乎完全重合,这意味着高剪切速率对黏度的影响在某些时候甚至超过温度对黏度的影响。纺丝液浓度对黏度的影响如图 5-15 所示。

图5-15 不同浓度木浆纤维素/NMMO水溶液的ηa—lgγ关系曲线(溶液温度为90℃)

当纺丝液的浓度从4%增加到8%时,表观黏度随剪切速率变化的情况类似于温度的影响,也是典型的非牛顿流体的特征。但当纤维素浓度很低时,几乎是一条直线,这是因为在纤维素溶液中是否会出现非牛顿流动主要取决于分子间的氢键,当纤维素浓度低到一定程度后,纤维素之间的氢键已经完全被NMMO取代了,由于不存在分子间的作用力,它实际上成了牛顿流体。

然而,随着纤维素浓度的增加,纤维素分子间氢键的破坏和重建成为一个重要因素。聚合物溶液中产生的运动阻力主要来自大分子,因此,溶液的浓度越高,分子间间距越小,其产生缠绕和分子间作用的力越大,对于Lyocell纤维体系而言,其重建氢键的概率越大。

因此,当浓度增加时,表观黏度急剧增加;另外,其临界应变速率下降,可以推断当时纺丝液的黏度进一步增加时,纺丝液的黏度会进一步增加,同时浓度越高,临界应变速率越低,也就是说,随着纺丝液浓度的增加,第一牛顿区会不断缩小,临界应变速率减少,切力变稀现象越来越严重。

从流动机理出发,聚合度对纺丝液黏度的影响似乎不大,因为产生流动的基本单元是链段,但纺丝液的聚合度与黏流活化能有密切关系,聚合度的增加会造成黏流活化能明显增加,这就意味着,可能在某一温度和黏度下,聚合度对黏度影响不大,尤其是在较低纺丝溶液浓度下。但是,在某些条件下,尤其是在高纺丝液浓度下,聚合度增加会明显增加纺丝溶液的黏度。

测定聚合物溶液流变性的仪器有多种类型,各类仪器的检测内容和范围有所不同。Lyocell纤维溶液流变性的测定通常用旋转流变仪,如由美国Brookfield公司制造的Brookfield DV-Ⅱ型旋转黏度计、德国HAAKE公司生产的RS 150锥板型流变仪及国产DSR 200动态剪切流变仪等。

流变仪通常有两大类型:

一种是控制应力型。即在固定剪切应力的条件下,测定其形变速率,通常采用电动机带动夹具给样品施加一定的应力,同时用光学解码器测量产生的应变或转速;

另一种是控制应变型。这种流变仪直流电动机安装在底部,通过夹具给样品施加应变,样品上部通过夹具连接到扭矩传感器上,测量其产生的应力。不论是哪种类型的仪器,最终都可以获得剪切应力、应变速率、黏度、温度等一系列数据,根据这些数据可以研究温度、剪切速率等对纺丝溶液的影响。

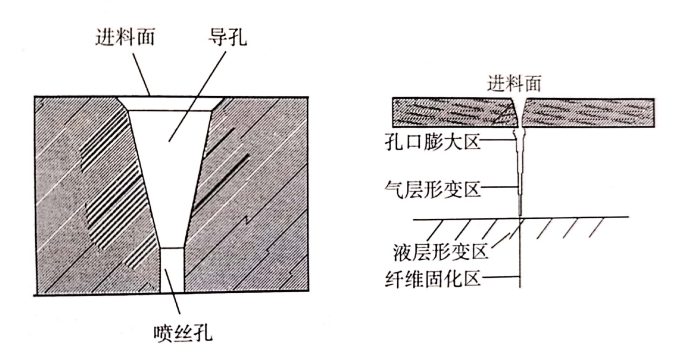

Lyocell纤维纺丝采用了干喷湿纺的工艺路线,干喷湿纺是熔融纺丝和湿法纺丝相互融合的一种纺丝工艺,干喷部分遵循了熔融纺丝的规律,而纤维进入凝固浴后,脱除溶剂的过程又具有湿法纺丝的特点。干喷湿纺喷丝板的设计与熔融纺丝喷丝板的设计有许多相似之处,因此,可以借鉴熔融纺丝喷丝板的设计经验。喷丝板设计和制作的主要参数包括导孔的形状与大小,喷丝孔的直径、长径比、间距等。喷丝孔的结构与纤维的成形过程如图 5-16 所示。

图 5-16 喷丝孔的结构与纤维的成形过程

在喷丝组件中,喷丝板上方是一个体积较大的存料腔,设置存料腔是为了确保进入各喷丝孔的物料具有均匀一致的板前压力,由于存料腔的体积大,因此,纺丝溶液在存料腔中的流动速度很慢。

NMMO/H2O/纤维素溶液属非牛顿流体,是一种具有黏弹性的高聚物溶液,当它从较大的空间被挤入很小的喷丝孔时,在拉伸方向会发生弹性形变,部分能量会以弹性势能的形式储存于体系中,聚合物的弹性形变是可逆的,待纺丝溶液出喷丝孔后,被孔道约束的细流成了无约束的流体,即时发生弹性回复,即呈现孔口胀大现象。胀大比与纺丝溶液自身的结构、黏度、温度、进入喷丝孔处的压力、孔道中的流动速度、喷丝孔的长径比等因素有关。胀大比过大,会对纺丝工艺不利,严重时会造成纺丝细流的破裂。黏弹性流体在流经小孔时会发生弹性形变,这是造成纺丝不稳定的重要原因之一。

一是流体在微孔中的流动速度,它关系到流体的形变速率;二是温度,高温有利于聚合物分子自身的链段运动,减少弹性形变;三是微孔形状的设计。在工业生产中,改变纺丝溶液在微孔中的流动速度和温度会在一定程度上受到限制。例如,为保证产能就必须将纺丝速度控制在一定范围内,而过高的纺丝温度会影响聚合物的化学稳定性,对Lyocell纤维体系尤为如此,高温会导致NMMO分解反应加剧。

因此,必须通过合理设计喷丝孔的几何形状来改善纺丝溶液的可纺性。

喷丝孔通常都设有导孔,设置导孔的目的是为了使物料能够顺利进入喷丝的小孔。对于高黏度物料来说,如果不设导孔有可能使物料在进入小孔时受阻而不能充满喷丝小孔,它将有可能导致纺丝溶液的断裂。导孔的另一个目的是改变纺丝溶液的流变性,缓解了直接进入喷丝小孔而导致的剪切速率的迅速增加。因此,设置导孔有助于消除聚合物纺丝溶液的弹性形变。

一是随剪切应变速率的增大,纺丝溶液流谱中不得出现涡流、死角,不发生螺旋形畸变和纺丝溶液破裂等不稳定的流动现象;二是导孔的直径收缩比应避免突变;三是纺丝溶液入孔后,流体应该呈流线型。

导孔可以有多种形状,常见的有直孔、锥形孔和双曲线孔。从加工的角度看,直孔的加工相对容易,也是普遍使用的一种导孔形状。而从流体的导流情况看,以锥形孔和双曲线孔更好,当然,其加工难度较大。圆柱形导孔的直径与喷丝孔直径之比称为直径收缩比。直径收缩比越小,纺丝溶液在入口区获得的弹性势能就越小,它对纺丝过程有利,但导孔越小,出口压力波动越大,也就是说,进入喷丝孔的压力波动加大,不利于纺丝过程。

因此,必须选择合适的直径收缩比。锥形和双曲线形导孔不能直接用孔径计算其收缩比,但孔径的大小对流体的影响规律与圆柱形导孔相似。纺丝溶液在锥形和双曲线形导孔中流动时,其剪切压力的改变都有一个渐进的过程,能够较好地满足导孔的基本要求。Lyocell纤维喷丝孔常采用锥形导孔。

从物料平衡的角度看,喷丝孔直径与所纺制纤维的细度有几种关系:

①当喷丝孔孔径、喷丝孔孔数和供料总量都固定不变时,改变卷绕速度就可以获得不同细度的纤维,卷绕速度越快,纤维的细度越小。

②当喷丝孔孔径,喷丝孔孔数和卷绕速度都固定不变时,改变供料量,同样可以获得不同细度的纤维,供料量越大,细度越大。也就是说,在一定的范围内,直径一定的喷丝孔,通过改变供料量或卷绕速度,可以得到不同细度的纤维。然而,对于一定孔径的喷丝孔来说,虽然可以纺制不同细度的纤维,但很难达到优良的产品质量和稳定的纺丝工艺。对于特定的喷丝孔孔径,一定只存在一个最适宜纺制的细度范围,喷丝孔的孔径和细度有一定的对应关系。

③当供料量、喷丝孔孔数和卷绕速度固定不变时,改变喷丝孔孔径,此时所得到的纤维细度不变。实际生产过程中,在固定供料量和纺丝卷绕速度的条件下,通过使用同样孔数、不同喷丝孔孔径的喷丝板来获得最佳的纺丝效果。改变喷丝孔孔径实质上是改变了挤出速度和喷头拉伸比的比重,在上述条件下,小孔径的喷丝孔挤出速度就大,由于卷绕速度是恒定的,故喷头拉伸就小,相反亦然,因此,喷丝孔孔径的设计必须同时考虑纺丝液在小孔内的流动和喷头拉伸情况,并使其有合理的搭配。

首先,要保证流体在喷丝孔内有合理的流速,即纺丝液在微孔中有合理的剪切速率,常用以式(5-5)判断:

γW = (3n+1)q / nπR3 (5-5)

式中:γW为微孔壁面的剪切速率(s-1);R为微孔半径(cm);q 为单孔流量(cm³/s);n为非牛顿指数。

所谓合理的剪切速率就是要满足γW≤γc,γc为临界剪切速率,是指从第一牛顿区进入幂律区交接点处的剪切速率。也就是说,流体在经过微孔时处在第一牛顿区内,一旦剪切速率超过临界点,流体便呈现非牛顿流体性质,产生切力变稀,使溶液流不稳定。高的剪切速率也不利于弹性势能的消除。

由式(5-5)可见,当单孔流量q确定后,剪切速率与微孔半径的三次方成反比。孔越大,剪切速率越小,因此,从剪切速率来看,为保证其小于临界剪切速率,喷丝孔可以做得很大。但在流量和卷绕速度都确定的情况下,喷丝速率的降低,就意味着喷头拉伸比的增加,因此,喷丝孔的设计还必须考虑喷头拉伸比。

喷头拉伸比是喷丝速度与卷曲速度的速度比,当纺丝速度和供料量确定后,微孔直径就确定了喷头拉伸比,微孔孔径越大,喷头拉伸比越大,喷丝头拉伸过大,易造成丝不稳定,甚至造成毛丝和断丝。当然,微孔孔径太小,由于喷头拉伸比太小而造成纤维拉伸不足,从而不能获得优异的物理性能。

喷头拉伸比可以用式(5-6)计算:

R = πd0Vρ/4Q (5-6)

式中:R为喷丝头拉伸比;Q为单孔吐出量(g/s);ρ为熔体密度;d0为喷丝孔直径(cm);V为卷绕速度(cm/s)。

挤出速率和喷头拉伸比的选择是确定喷丝孔直径的关键。从以上分析可见,当供料量和卷绕速度确定时,理想的喷丝孔孔径要满足一定的挤出速率,同时还要满足一定的喷丝头拉伸比。当然,喷丝孔孔径的设计还应考虑温度因素,纺丝温度越高,临界剪切速率也越高,允许的微孔壁剪切速率也越高,也就意味着可以选用更小的微孔孔径;相反,纺丝溶液的黏度越高,临界剪切速率下降,要求选择的孔径越大。

陈钦等用孔径分别为0.08mm、0.1mm和0.15mm三种的喷丝板,在110m/mim纺丝速度、5cm气隙长度等条件下,考察了纤维力学性能的变化。结果表明:采用孔径为0.1mm的喷丝板制得的Lyocell纤维的力学性能最好,过大或过小的喷丝孔孔径都不利于纤维力学性能的提高。

当卷绕速度和供料量一定时,用不同孔径、同样孔数的喷丝板纺制同样细度的纤维。根据式(5-6)可见,喷丝孔孔径越小、纺丝液细流从喷丝孔中挤出的速度越大,喷头拉伸比越小,在纺程上丝条所受到的张力相应减小,从而不利于纤维中的纤维素大分子链的取向及结晶结构的形成,因此纤维的力学性能下降。喷丝孔孔径增大、纺丝液细流从喷丝孔中挤出的速度减小,喷头拉伸比增大,在纺程上丝条所受到的张力相应增大,从而有利于纤维中的纤维素大分子链排列规整有序,取向度提高,并进一步诱导结晶结构的形成,表现为纤维力学性能提高。

然而,当喷丝孔孔径过大时,纺丝液细流从喷丝孔中挤出的速度过小,喷头拉伸比过大,过大的张力容易产生毛丝及断丝现象,导致纺丝不能稳定进行,从而不利于纤维中的纤维素大分子链的取向及结晶结构的形成。相应Lyocell纤维样品的结晶和取向结构参数也证实了这一点。此外,对于喷丝孔孔径的选定一定有其先决条件,如纺丝速度、细度等。

实验所提供的0.1mm纺丝孔孔径只适用于上述条件。

长径比是喷丝板设计中另一个重要参数,它是指喷丝孔的长度与直径之比。增大长径比有助于弹性势能的松弛,减少出口压力和膨化,选择长径比的原则是纺丝溶液在微孔中的停留时间必须大于纺丝液的松弛时间。

从喷丝孔的结构图(图 5-16)中可以看到,孔径自上而下不断收缩,因此,聚合物分子在进入喷丝小孔前已经被多次挤压,大分子也在这一过程中取向,由于流体有一定的流动速度,随着直径减小,在纺丝液的流动方向上产生了速度梯度,急剧的速度变化导致纺丝液在拉伸方向发生弹性形变,弹性势能主要是在入口区建立,在出口区释放。孔口膨大是弹性势能释放的一种表现。过大的弹性势能甚至能够造成纺丝细流破裂。这部分能量也可以理解为在外力快速作用下大分子链段运动产生的内应力,因此,在一定的温度下,链段的运动可以产生应力松弛,但它需要一定的时间。高聚物在喷丝孔中流动伴随应力松弛的发生,且随着长径比的增大,弹性势能松弛越多,可回复弹性势能越小,有利于消除出口区的不稳定流动现象。当纺丝速度和微孔孔径确定后,微孔的长径比就决定了纺丝溶液在微孔内的停留时间。显然,长径比越大,纺丝液在微孔中停留时间越长,其孔口膨大效应越小。

因此,停留时间大于松弛时间是长径比选择的一个重要条件。当然,实际生产中,不可能将喷经孔的长径比做得过大,因为喷丝孔原本孔径就很小,加工已经十分因难。长径比的增大会使加工难度成倍增加,过大的长径比对维修和保养也都不利。因此,长径比的选择原则是在满足停留时间大于松弛时间的前提下,取其小的长径比。目前,Lyocell纤维短纤维的生产中,纺丝速度一般在40~50m/min,低速纺丝工艺使纺丝溶液在微孔中有足够的松弛时间,因此,可以采用较小的长径比,常用的喷丝板的长径比在(2~3)∶1之间。

陈钦等用3∶1和1∶1两种不同长径比的喷丝板,在110m/min纺丝速度、5cm气隙长度等条件下,考察了Lyocell纤维物理性能的变化。

实验表明,大长径比的喷丝板纺制的Lyocell纤维性能优于用小长径比的喷丝板纺制的纤维性能,大长径比纺制的纤维结晶度和取向度都有相应的提高,与其相对应初始模量和断裂强度也有所提高,但提高的幅度不大。长径比对纤维物理性能的影响主要源于长径比大利于分子的取向,有利于分子在喷丝孔内的松弛,减少孔口膨大。上述实验是在纺丝速度为110m/min条件下进行,当纺丝速度下降时,纺丝液在喷丝孔中停留时间会增长,有利于应力松弛,它对纤维性能的影响会进一步减少。因此,Lyocell纤维用喷丝板的喷丝孔设计中可以采用较小的长径比。

喷丝板设计中,除了导孔、孔径和长径比,喷丝孔的排列也非常重要。它的设计需考虑产量和质量之间的平衡。在有限的空间内获得最大的产量是每一个生产者的愿望。喷丝板不可能无限制扩大,因此,要在有限的长度空间中排布尽可能多的孔,就需要使喷丝孔间距尽可能缩小,并排布尽可能多的层数。目前的技术每一块条形喷丝板可以排布3万多个孔,而环形板的最大孔数已经超过7万个孔。孔间距缩小的直接影响是冷却吹风效果,如此稠密的孔,其孔间距及其排列的方法就显得十分重要,冷却吹风是使纺丝液迅速冷却,并具有牵伸强度的必要条件。

当具有多层排布时,就要考虑冷却吹风如何能够受到最小的阻力,使它能够对最外层的纤维进行有效的冷却,同时又不能采用过高的风速(风量),因为过大的风速会直接影响迎风面纤维的稳定性。密集的排布对纤维的直接影响就是纤维的并丝率增加,纺丝过程中不可避免地会产生一定程度的工艺上的波动,它可能来自于纺丝液压力的波动、纺程上张力的波动、冷却吹风温度和压力的波动,也可能来自于凝固浴液面的波动等,在纤维尚未完全凝固前,所有这些波动都有可能造成纤维粘并,这种粘并会随着微孔空间距的减少而增加。设计喷丝孔间距的排布时,必须考虑工艺上可能出现的这些波动,以确保在允许波动的范围内仍能够保证产品质量。粘并纤维是纤维质量的重要参数,也是短纤维制作过程中最易出现的质量问题。

显然,缩小孔间距与产品质量之间是矛盾的,因此,要在两者之间找到一个合适的平衡点。

结晶度和取向度是描述纤维素超分子结构的重要参数,它们与纤维素的物理性能直接相关。所谓取向是高聚物分子链或链段朝某一特定方向有序排列的一种结构形态,纤维的取向是高聚物分子链在外力作用下,沿纤维轴方向有序化的过程,取向的单元可以是分子链段,也可以整个大分子。

高分子链的取向状态就存在两种情况,一种是链段排列有一定的方向性,但不是整个大分子;另一种则是大分子排列有序,而链段不取向。外力作用下产生的这些取向,当外力消除后会产生松弛现象,因此,存在取向和解取向,并最终达到一种平衡,单轴取向是一维有序结构,双轴取向是二维有序结构。广角X射线衍射、双折射法、声波传播法都可以用来测定取向度。

结晶是一个三维有序的结构。纤维素分子由于分子间氢键的作用,以椅式结构存在,是一个结晶高聚物。目前测定结晶度的方法较多,有DSC测定法、密度测定法、X射线衍射法、红外测定法等。

孟志芬等对不同纺丝速度下获得的纤维性能进行了研究。研究发现,结晶性高聚物纺丝速度与结晶度的关系存在普遍的规律,Lyocell纤维的纺丝结果也不例外,随着纺丝速度的提高,Lyocell纤维的结晶度增大。

当纺丝速度为10m/min时,纤维结晶度为50.2%,当纺丝速度提高到80m/min,结晶度提高到55.8%。这是因为随着纺丝速度的提高,喷头拉伸比增加,拉伸力增加,使纤维有较好的取向和结晶。

晶区的取向会随着纺丝速度的提高而呈增加的趋势。而无定形区,在纺丝速度低时,取向随着纺丝速度的提高而增加;当纺丝速度达到50m/min时,无定形区的取向达到最大值;继续提高纺丝速度,无定形区的取向反而下降,进而使纤维双折射值维持恒定不变。造成这一现象的原因可能是,随着纺丝速度的增加,无定形区内首先取向的链段部分形成了结晶,因此,总的取向度不变,而结晶随纺丝速度的增加而增加。

在Lyocell纤维的干喷湿纺工艺中,纤维强度还受到冷却条件的影响,冷却时间短往往会影响所形成的结晶的数量和完整性,换言之,冷却得当,则形成较多、较完善的晶体,纤维的强度就高,反之亦然。冷却过程又与纺丝速度相关,纺丝速度越高,冷却效果越差。在冷却时间和纺丝速度两种因素的共同作用下,纤维强度会在某一条件下出现一个最高值。这一最高值会受到很多因素的影响,如喷丝孔直径、冷却风的温度、冷却风的风量等。一般规律是,在较低的纺丝速度下,纤维的强度随纺丝速度的增加而增加;当纺速达到某一值时,纤维的强度会达到一峰值;此后,纺丝速度继续增加,纤维的强度反而有所下降。

气隙条件是干喷湿纺工艺的重要组成部分,它是纤维聚集态结构形成的关键区域。纺丝细流从喷丝孔挤出后,不仅经历了从孔口膨大到纤维形状基本形成的形态上的巨大变化,而且经历了从液体到固体的相变过程,细流还在这一过程中经受了拉伸力的作用,使其取向、结晶,而这一过程仅发生在几个毫秒的时间内,因此,控制好气隙条件对稳定产品质量十分重要。

干喷湿纺工艺中,纺丝细流从喷丝孔挤出后,首先经过一段气隙,细流在冷却风的作用下固化。冷却吹风的作用是使丝条的温度迅速降低到凝固点,纺丝细流在冷却过程中,黏度不断增加,在拉伸力作用下,纤维素分子结晶、取向,并产生分子间的相互位移、细流直径迅速下降,初步形成纤维的形状。

纤维素纺丝溶液是一个黏弹性流体,在纺丝压力作用下,溶液在出喷丝孔口时会发生孔口膨胀。因此,丝条在气隙段(干段)的直径会发生急剧的变化,如果不考虑纤维自身的重力,纺丝细流每一个截面上受到的拉伸力是一样的。随着纤维截面变小,单位面积的拉伸力迅速增大,直至纤维外径不再改变。拉伸应力的增大,使纺丝细流取向,甚至结晶。拉伸应力的另一个特点是纤维皮层受到的力大于纤维芯部受到的力,由于纺丝细流的外层首先固化,固化后的皮层首先承载拉伸应力的作用,作用力越大越容易取向、结晶,从而形成较规整的层状结构。内层的纺丝液由于传热的原因,固化时间要比外层长,其结构形成的过程也会变慢,因此,第一层形成的取向分子在拉伸力的作用下,与内层分子发生分子间的位移,当第二层取向分子凝固后,与更内层的分子发生位移,以此类推,最终很可能形成同心圆形式取向的分子束。

这一过程受到多种因素的影响,包括气隙长度、吹风温度和吹风湿度、纺丝原液的温度等。但在气隙段最需要关注的是纺丝细流凝固点的位置。它是上述各项因素综合影响的结果。我们可以用纺丝细流热量的得失来讨论凝固点的位置,纺丝细流从液体到固化所需的热量可以用式(5-7)表示:

Q1 = q × C × (T1-T2) (5-7)

式中:Q1为细流从液体到固体所需的热量(J);q为气隙段内细流的质量(kg);C为降温过程中的平均热比容【J/(kg·℃)】;T1为物料出喷丝孔时的温度(℃);T2为物料凝固时的温度(℃)。

根据式(5-7),假设气隙吹风带走的热量为Q2,那么,凝固点出现的位置就有三种典型的情况。

当Q2<Q1时,吹风带走的热量还不足将纺丝细流冷却到凝固点温度,在这种情况下,纺丝细流在没有凝固的情况下就进入了凝固浴;当Q2=Q1时,纺丝细流的凝固点正好处在纺丝细流与凝固浴水平面交界处;当Q2>Q1时,纺丝细流的凝固点将处在气隙中,Q2与Q1的差值越大,凝固点越往喷丝孔方向移动。

凝固点落在凝固浴中并不是理想的状态,因为纺丝细流一旦进入凝固浴中,纤维的结构就被迅速固化,如果纺丝细流在气隙段仍然没有固化,这就意味着,其取向和结晶尚在进行中,能够固定纤维素分子相对位置的网络尚未形成,不稳定的结构被固定后势必造成结构上的不完善,因此,生产中纺丝细流的固化点一定要控制在气隙内。

式(5-7)仅考虑了静态的热交换量,而实际吹风冷却的过程除了热交换的总量,还与交换的效率相关,单位时间内对单位质量的物质进行冷却,其效率将取决于冷却吹风与物料接触的面积和热量的传递速度。冷却风与物料的接触面越大,冷却效果越好;冷却风更新的速度越快,冷却效果越好。

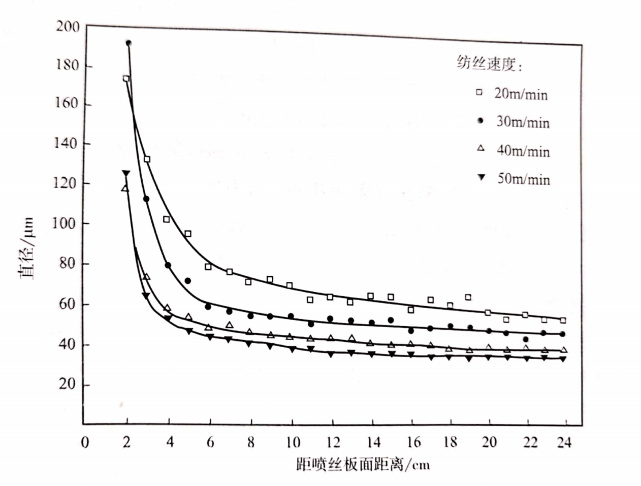

刘端刚等用激光法测定了丝束出喷丝孔后直径的变化。实验结果表明:纺丝溶液细流直径的变化主要发生在靠近喷水头的一段气隙内,之后,纺丝溶液细流开始固化,直径逐渐趋于恒定。图5-17所示是在不同纺丝速度下,纺丝细流离开喷丝孔后直径变化的曲线。

图 5-17 纤维离开喷丝孔后的直径变化

这一实验使用了25cm的气隙,喷丝孔直径为0.4mm,改变纺丝速度时,挤出量不变。由图5-17可知,纺丝细流的直径在离开喷丝孔8cm后基本不再变化。随着纺丝速度的提高,凝固点向喷丝孔方向移动,纺丝速度越高,凝固点离喷丝板距离越短。

如果用式(5-7)来解释上述现象,似乎有些问题,因为在实验条件下,式中的q、T1、T2都是一个固定值,因此,需带走的热量是恒定的,凝固点应该与纺丝速度无关。

但仔细分析可见,当纺丝速度提高后,纤维直径变小,同样质量的纺丝原液形成的表面积增加,即单位时间内冷却吹风和纺丝原液热交换的面积增大,传热效率增加,使凝固点往喷丝板方向移动。因此,随纺丝速度的提高,凝固点上移的结论,只有在挤出量不变的情况下才成立。相反,如果实验条件更改为保持细度不变,那么随着纺丝速度的提高,凝固点会向喷丝板相反的方向移动。

这是因为,细度恒定后,传热面积就确定了,而纺丝速度高,则单位时间需要冷却的物料量增加,要使凝固点保持不变,就需要更大的风量。如果保持吹风量不变,凝固点就必然向喷丝板相反的方向移动。当然,可以从拉伸应力的角度分析,因为纺丝细流直径变化与其所承受的拉伸应力有关,随着纺丝卷绕速度的提高,纺丝细流所承受的拉伸应力增大,喷丝头拉伸倍率增加,纤维直径减小,冷却速度快,使纺丝细流达到凝固点的时间缩短,于是凝固点向喷丝板方向移动。

此外,随着纺丝速度提高,纺程上应力增加,应力硬化使溶液体系的固化温度提高,从而使固化点上移。

由上述分析可见,Lyocell纤维生产中气隙长度设计的依据是纺丝细流在气隙中的凝固点。因为各种纺丝条件确定后,细流在纺程上的固化点就确定了,这就要求设计中气隙长度必须大于固化点离喷丝孔的距离。相反,当气隙长度确定后,必须通过工艺的调整使固化点落在气隙范围内。在纺丝细流能够得到充分冷却的前提下,气隙长度应该尽可能短,原因是气隙段越长,纤维纺丝粘并的可能性越大。当然,气隙长度也不能过短,即便凝固点可以控制在气隙范围内,因为要使纺丝细流充分冷却就要确保有一定的风量,气隙长度缩短,就必须增加风速,而增加风速对纺丝不利。

有研究认为:当气隙长度小于15mm时,最大拉伸比随气隙长度的增加急剧增大,在气隙长度约为15mm时,达到最大拉伸比。实际生产中气隙长度一般在20mm左右。

对于侧吹体系而言,纺丝细流的冷却效果与气隙长度、吹风温度和吹风速度相关。而真正作用于纺丝细流的是冷却风所提供的冷却量。冷却量由吹风温度、吹风速度和受风面积所确定,受风面积是丝束的宽度与气隙长度的乘积,这三者有着密切的相关性,调节任何一项都有可能改变冷却量。当气隙长度和吹风温度确定后,吹风速度增加,风量增加,冷却量就增加。如果其他条件不变,降低吹风温度,可以降低吹风速度。

吹风速度有一定的要求,因为Lyocell纤维使用的喷丝板都设置有多排喷丝孔,冷却风最基本的条件是必须穿透多层丝帘,使最外层的丝也能够得到充分的冷却,由于喷丝板孔的间距很小,会对吹风造成一定的阻碍。吹风速度必须克服这些阻碍,所以吹风必须具有一定的速度。但吹风速度也不能过大,过大的吹风速度会使迎风面的丝承受过大的压力而产生弯曲或摆动,甚至断裂,而且丝条运动的不稳定会导致并丝。

吹风温度是调节冷却量的有效手段,它可以与吹风速度配合,为纺丝细流提供合适的冷却量。吹风对初生纤维的作用是迅速降低丝条的温度,从这一要求看,吹风温度越低越好,迅速降温可以使丝条快速固化,进而能够承受一定的拉伸力,也利于丝束的取向;但从工业生产的角度看,过低的吹风温度,意味着更大的能耗;但吹风温度过高会导致丝条来不及固化而产生并丝。因此,在满足工艺条件的前提下,应选择较高的吹风温度,工业生产中使用的吹风温度在10℃左右。

吹风含湿量也是影响纺丝质量的一个因素,出喷丝孔的纺丝液实际是高浓度NMMO的纤维素溶液,因此,丝条非常容易吸水,NMMO水溶液的凝固点与溶液的含水量有关,含水量增加,凝固点下降。从NMMO—H2O相图中可以发现,在单结晶水溶液的凝固点附近,含水量的变化对凝固点的影响尤为明显。因此,当初生的丝条遇到水分后,很容易因吸水而降低凝固点。一旦凝固点改变就有可能造成纤维微观结构上的缺陷,轻则产生并丝,重则无法成形。含水低或者无水的空气,有利于使丝束均一固化,保证顺利成形。梅雨季节容易出现产品质量事故,与其不无关系。通常,当吹风温度控制在20℃以下时,吹风的平均含湿量控制在4.5~8gH2O/kg为好。湿度和成品丝强度基本成反比,吹风湿度高,纺丝并丝多,成品丝强力低;吹风湿度低,纺丝成形条件好,成品丝强力高。

气隙长度和冷却空气的温湿度对纤维的性能有交叉影响,气隙长度较大时,减小空气温湿度,有利于纤维模量、强度和断裂伸长的提高;气隙长度较小时,增加空气温湿度,有利于纤维模量、强度和断裂伸长的提高。

当流体内部存在某一组分的浓度差时,该组分凭借分子的无规则热运动,能够使分子由高浓度处向低浓度处迁移。Lyocell纤维在凝固浴中成形的过程中,由于纤维中NMMO的浓度与凝固浴中的NMMO浓度存在浓度差,因此,就会出现纤维中NMMO 向凝固浴中扩散的现象。根据费克(Fick)第一定律,分子扩散的通量或速率可以用式(5-8)表示:

jA = -DAB × dρA/dz (5-8)

式中:jA为组分A质量通量【kg/(m²·s)】;DAB为A在B中的扩散系数(m²/s);dρA/dz为组分A在传质方向上的浓度梯度【(kg·m-3)·m-1】。

由式(5-8)可见,扩散过程中的质量通量与扩散系数和浓度梯度相关。浓度梯度越大,质量通量越大。扩散系数是物质的物理性能常数之一,其物理意义是单位浓度梯度下物质的扩散通量,因而,它表示了一种物质在另一种物质中的扩散能力。其数值的大小与温度、压强及浓度有关。

扩散的本质是分子热运动的结果,因此,温度对扩散过程有很大的影响,温度越高,分子运动越激烈,扩散系数越大,在浓度梯度不变的情况下,传质通量增加。

邵惠丽等研究了不同凝固浴温度对纤维结构的影响。当凝固浴温度分别控在2℃、13℃和20℃时,测定了所纺制纤维的结晶度和晶粒尺寸。

随凝固浴温度的升高,纤维结晶度下降,在多种纺丝速度下都呈现了相同的趋势。纺丝速度越低,凝固浴温度影响越大,当纺丝速度达到一定程度时,温度对结晶度的影响就不再明显。纤维结晶结构主要在喷头拉伸处形成,纺丝速度高,拉伸应力就大,纤维结晶度就高,进入凝固浴前,纤维的基本结构已经基本形成,进入凝固浴后,结晶结构进一步完善,部分取向分子形成结晶。凝固浴温度越低,扩散速度越慢,越有利于链段的调整,因此,结晶度增加较大。高速下纺制的纤维已经有较完善的结构,因此,凝固溶中再结晶的影响就相对小。

随凝固溶温度的升高,(101)面晶粒尺寸有明显的减小。纤维的晶粒尺寸及结晶度之所以会随凝固浴温度的提高而下降,其原因可能是凝固浴温度高,双扩散速度加快,使凝固过程较激烈,不利于形成高侧序 、均匀紧密的结构;另外,凝固浴温度较高,易造成已取向的大分子解取向;晶粒尺寸的变小也使结晶度降低。

在纺丝速度相同的情况下,纤维的相对强度、初始模量随着凝固浴温度的提高而下降,而纤维的断裂伸长则随着凝固浴温度的提高而增大。这是因为在相同纺丝速度下,随着凝固浴温度下降,双扩散速度下降,从而凝固速度下降,凝固过程比较均匀,初生纤维结构紧密,且纤维素分子间结点密集度较大,所以纤维强度增大,初始模量增加,而断裂伸长则变小。凝固浴温度低,既有利于Lyocell 纤维结晶度和晶粒尺寸的增加,也有利于纤维力学性能的提高。

凝固浴浓度是另一个重要的控制参数,它直接确定了驱动扩散的浓度差。当凝固浴浓度提高时,纤维内包含的溶液和凝固浴之间的浓度差就减少,组分在传质方向上的浓度梯度减少,结果是双扩散通量减少。从Lyocell纤维生产工艺分析可见,纺丝细流在进入凝固浴前,仍然是一个溶液,只是由于冷却吹风的作用使它的温度降低到凝固点以下,冷却使细流的黏度增加,具备了承载拉伸应力的能力,并使纤维素分子在拉伸方向结晶和取向。纤维最终聚集态结构的固定是发生在凝固浴中,纺丝细流一旦进入凝固浴,双向扩散的结果一方面使纤维中NMMO浓度迅速降低,凝固点也迅速降低,使曾被冷却吹风固化的纤维素大分子获得重新排布的机会;另一方面则随着NMMO分子不断从纤维中迁移出来,纤维素分子间新生成的氢键越来越多。从纤维的横截面看,扩散过程首先在纤维表面进行,而后逐渐深入纤维内部。完成上述双向扩散,重构纤维素分子间的氢键需要一定时间,时间越长,扩散进行得越彻底,越容易获得完好、均一的结构,其结晶度增加,纤维强度增加。因此,纤维能否获得较高的强度,在一定范围内,取决于在凝固浴中停留的时间,也就是说,在讨论浓度和温度对性能的影响时,都必须考虑纺丝速度的影响。

在固定的较低的纺丝速度下,纤维的结晶度随凝固浴浓度的提高而增加。原因是纺丝速度低,纺丝细流的喷丝头拉伸较小,因此,进入凝固溶前的纤维取向和结晶都小;再者,纺丝速度低,溶液细流在凝固溶中的停留时间就长。由于浓度梯度小,进入凝固浴的溶液细流双扩散速度较缓和,使凝固成形速度缓慢,纤维素分子在凝固浴中尚有一定的可拉伸性,易被进一步拉伸,从而使纤维的结晶度增大。当凝固浴浓度分别为0、10%和20%时,结晶度分别为 49.5%、53.6%和57.2%。在高速纺丝速度下,喷丝头拉伸的增加和凝固浴内停留时间的减少,使凝固浴浓度的变化对强度的影响大大减少。

凝固浴浓度是一个与纺丝速度相配合的工艺参数。特定的纺丝速度,需要一定的凝固浴浓度相配合。其基本要求是纺丝细流在凝固浴中的停留时间应该大于溶剂双向扩散的平衡时间。纺丝速度和凝固浴槽结构确定后,纤维在凝固浴中停留时间就确定了,因此,要达到在确定的时间内完成扩散的平衡就必须调节凝固浴的浓度。凝固浴浓度高,有利于Lyocell纤维结晶,并会使晶粒尺寸变大,但主要是使晶粒的横向尺寸变大,因此,它对纤维力学性能的影响不如拉伸造成的纤维轴向微晶增大所带来的影响大。此外,最大纺丝速度也随着凝固浴浓度的增加而下降。

当凝固浴浓度过高时,由于扩散通量小,纤维结构不完善,其纤维强度降低。相反,当浓度过低时,扩散速度太快,易于造成表层的溶液迅速凝固,结构致密化,进而阻碍了双扩散的进行,过快的凝固,还会使内层已经拉伸取向的纤维素分子解取向,快速凝固的结果也可能造成纤维素链段来不及调整进入理想的晶格,最终使纤维强度下降。

凝固浴温度和浓度除了对纤维的性能产生重要影响外,在工业生产过程中还必须考虑运行成本。凝固浴体系通常都配有一个自循环系统,以保持凝固浴的温度和浓度始终控制在一定的波动范围内。当采用较低凝固浴温度时,就需要有较大的制冷能耗。同样,低浓度的凝固浴液会增加溶剂回收的负荷,即要消耗更多的回收能耗。另外,凝固浴的浓度也不能太高,因为凝固浴的浓度和温度会直接影响纤维素中低分子量组分的溶解性,温度越高,凝固浴浓度越高,浆粕中能够溶解在凝固浴中的成分就越多,这将导致产品得率的减少和溶剂分离提纯负担的增加。因此,实际生产中要综合考虑这些因素,权衡利弊,在确保产品质量的前提下,要尽可能采取较高的凝固浴温度和凝固浴浓度,目前工业生产中采用的凝固浴浓度在 20%左右,凝固浴温度在20℃左右。

在凝固浴凝固成形的纤维丝束仍然有一定量的NMMO,理想的状态下,当纤维与凝固浴中溶剂的双向扩散足够完善时,纤维中保留的溶剂浓度将与凝固浴中溶剂的浓度相同。但实际生产工艺中,由于凝固浴槽结构上的限制,纤维中的NMMO向凝固浴的扩散不可能进行得很完善,通常丝束在出凝固浴后,纤维中含有的NMMO溶液的浓度仍然高达30%~35%。这部分溶剂必须用相应的工艺加以回收,水洗是常用的方法。

水洗机设有若干个独立的水洗槽,纤维束在多对丝辊中前行。水洗所用的水通常来自精练机,低溶剂含量的洗涤水从水洗机的最后一节注入,逐一经溢流进入前一个水洗槽,丝束则以与水流相反的方向运动。水洗机还采用了折板式的丝束运动路径,以保证纤维与洗涤水的充分接触和足够的停留时间,经洗涤后的丝束中溶剂的残留量应小于1.5%。丝束经水洗机洗涤后,由三辊卷绕机牵引至切断机被切断成短纤维。

切断后的短纤维经过精练机进一步洗涤出短纤维所夹带的微量溶剂,而后,经过漂白、上油、烘干工序得到成品纤维,最后送至打包机中打成一定规格的成品纤维包。

Lyocell纤维因为其特殊的纺丝方法和较高的强度,而有产生原纤化的倾向,原纤化的产生会影响成品的外观。为了满足不同使用场合,还可以在常规的工序中加入抗原纤化处理的设备,用来制备抗原纤化纤维。

Courtaulds公司制备非原纤化纤维Tencel A100时采用的交联剂是N,N,N-三丙烯酰均三嗪(THAT)且以磷酸钠作为催化剂。当THAT在纤维上的固着量达到0.4%~0.8%(定氮法测定)时,即可达到防原纤化效果和加工成本的有机结合,而且Tencel纤维经THAT处理后,染色性能不会受到影响,不少染料的上染率反而得到一定程度的提高。但Tencel A100 不适用于碱性体系。

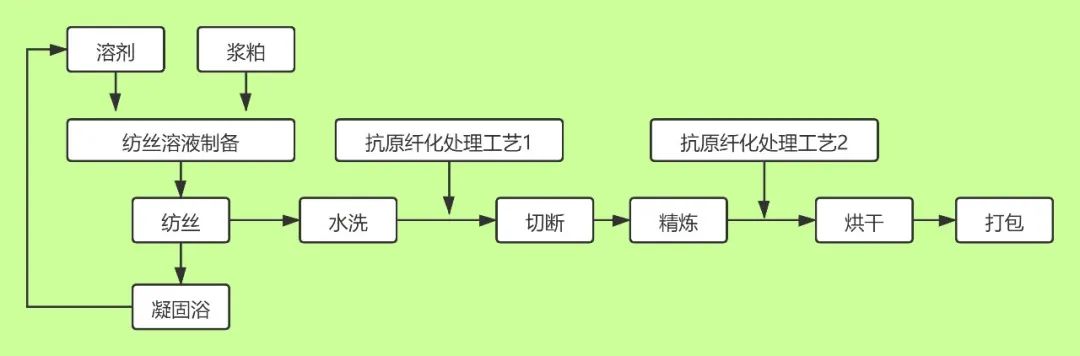

大生产中,抗原纤化处理的工艺路线有两种,一种是在丝束未切断前对长丝束进行化学交联,而后再切断;另一种则是对已经切断的短纤维,在丝网状态下进行交联处理。其工艺流程如图 5-18所示。

图 5-18 抗原纤化处理流程图\u2029

抗原纤化处理的设备通常由试剂槽、烘干与洗涤设备组成。化学试剂在两个或几个浴槽中不断循环,并与经过的丝束接触,为了使试剂均匀地渗透,必要时需配备压辊。交联反应通常要在一定温度下进行,因此,带有试剂的纤维必须经过烘箱,在温度作用下,发生交联反应。最后经水洗,将尚未反应的化学试剂洗掉。由于洗涤废水中含有少量的交联剂、固化剂等化学试剂,因此,还需要配备相应的废水处理系统。交联后的纤维经过上油、烘干及打包工序得到抗原纤化的成品纤维。