《Advanced Materials》:通过多尺度界面工程制备坚韧可塑的可持续纤维素基结构材料

高性能结构材料在航空航天、交通运输和建筑工程等高端制造领域至关重要,以满足卓越的综合机械性能和轻量化的需求。工程塑料由于低密度和优良的机械性能在这些领域得到了广泛的应用,但由于其不可生物降解,对其可持续性的关注正在迅速增加。因此,开发集轻量化和高机械性能于一体的可持续结构材料以减少石化塑料造成的环境成本变得越来越重要。科学家们发现天然材料提供了一种很有前途的策略,通过组装多尺度结构和组件(如珍珠、竹子和骨头)可以实现非凡的韧性和损伤容忍度。模拟生物材料的多尺度结构来构建高性能生物基结构材料已被证明是提高其整体力学性能的有力策略。

近日,中国科学技术大学俞书宏院士、管庆方副教授等人通过巧妙的多尺度界面工程,成功构建了具有多尺度双网络的可持续高性能纤维素基结构材料。经过表面化学处理的剑麻微纤维表面暴露了大量正电荷,增强了与带负电荷的纤维素纳米纤维(CNF)的界面结合。界面强度和活性位点的增加对结构材料断裂过程中的应力消散和抗冲击性能起着关键作用。与微材料和纳米材料相比,其韧性提高了近2倍,抗冲击性提高了近5倍。多尺度界面工程策略带来了卓越的成形性和结构多功能性,使多尺度纤维素基结构材料能够定制成复杂而精致的异形结构。与石化塑料相比,这种可持续材料具有独特而优越的机械和热性能,以及固有的环境友好性和可设计性。这些特性使得多尺度纤维素基材料有望成为替代石化基塑料的可持续和可扩展的轻质材料,从而降低材料本身的环境成本。

相关工作以“Tough And Moldable Sustainable Cellulose-Based Structural Materials via Multiscale Interface Engineering”为题发表于《Advanced Materials》。

/ 材料设计和制造策略 /

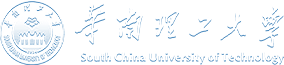

图1b显示了多尺度纤维素结构材料制备的示意图,经过表面改性使剑麻微纤维与纤维素纳米纤维之间的正负电荷发生了显著差异,使纳米纤维能够吸附在微纤维表面,有利于形成高密度结构。接下来,将两种构建块充分混合,并添加Ca2+以交联CNF的羧基,然后通过堆叠和热压技术构建有序和致密的多尺度纤维素基结构材料。纤维素分子链由于其丰富的化学基团,包括微纤维和纳米纤维之间的氢键网络,氨基和羧基之间的电荷相互作用,以及Ca2+与羧基的相互作用,形成了一个高密度的相互作用网络(图1c)。同时,纳米纤维和微纤维之间的物理缠结使多尺度材料具有优异的综合机械性能,与微材料和纳米材料相比,具有更好的抗冲击性和韧性(图1)。

图1. 仿生多尺度纤维素基结构材料的制备与性能研究。

/ 材料的结构表征 /

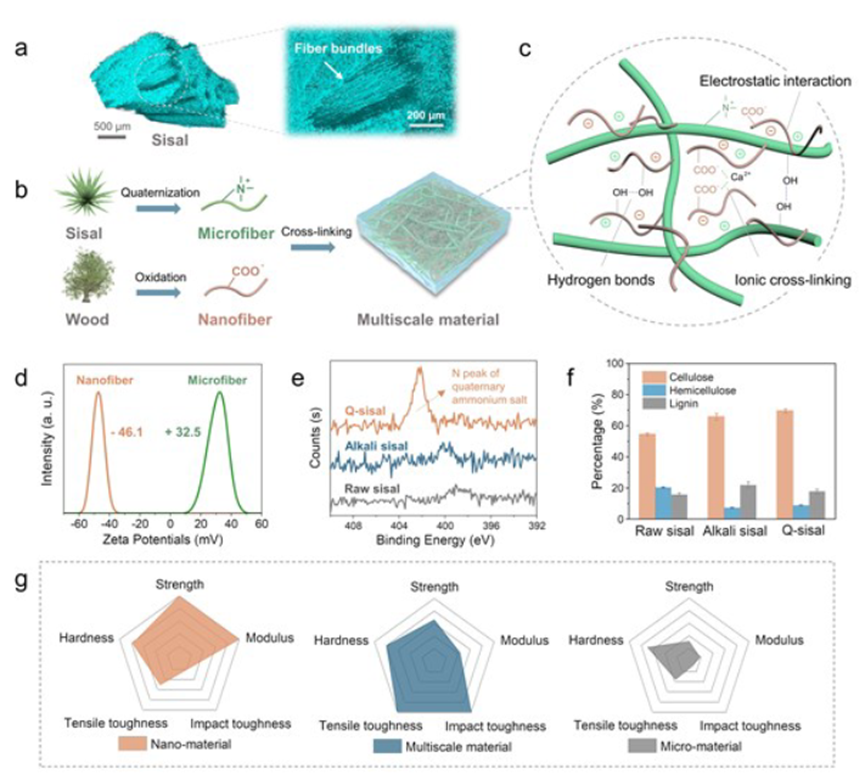

多尺度纤维素基结构材料在微观层面上不同于微材料和纳米材料,具有坚固的微/纳网络结构。不同于微材料(图2a-c)与纳米材料 (图2 -g),多尺度材料中,直径较大的微纤维在纵向和横向上相互交错,形成了坚实的3D网络骨架。进一步放大观察,由于微纤维宏观网络的存在,纳米纤维通过高密度氢键和正负电荷相互作用附着在微纤维上,起到了连接和键的作用。微纤维和纳米纤维连续交织形成密集的多尺度双网(图2k),密集填充的多尺度结构材料的密度介于微纤维和纳米纤维制备的材料之间。进一步通过光学显微镜验证了多尺度材料中纳米纤维和微纤维形成的双重网络结构(图2d-l)。

图2. 微材料、纳米材料和多尺度材料的结构表征。

/ 力学性能及断裂机理 /

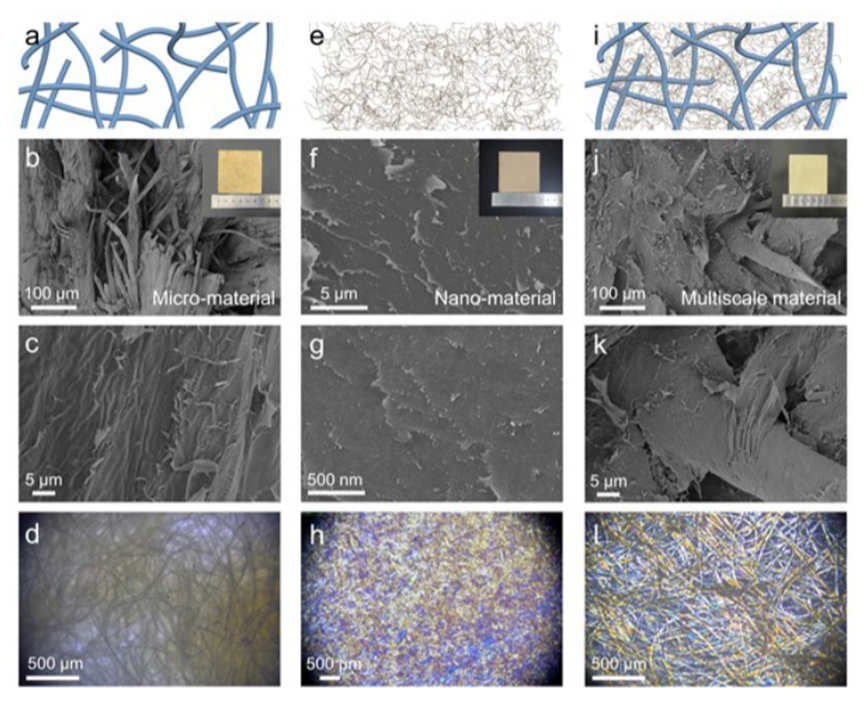

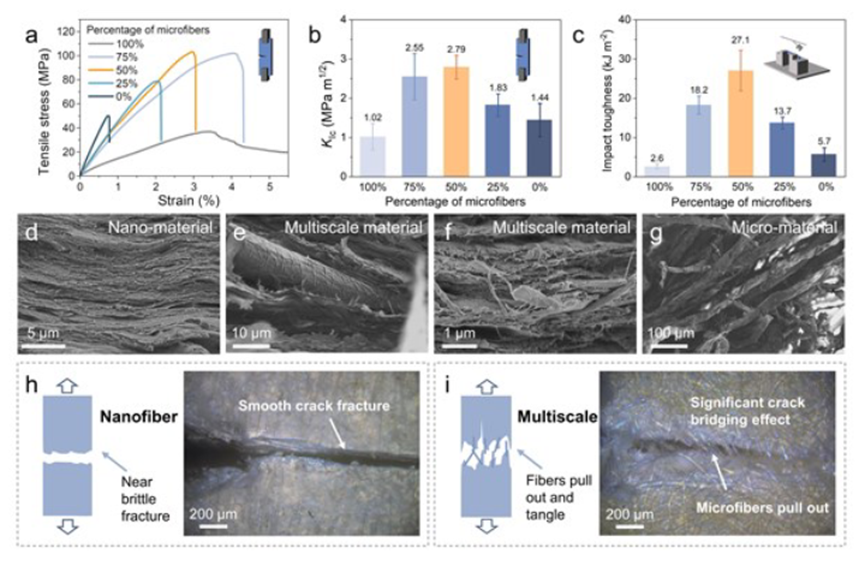

通过三点弯曲试验比较了不同微纤维和纳米纤维含量(剑麻超纤维/全纤维体积比分别为0%、25%、50%、75%和100%)的结构材料的性能(图3a)。纳米材料(0%)强度高,但与其极限强度相对应的应变较小。微材料(100%)则牺牲了强度,能够承受较大的应变。对于多尺度材料,25%微纤维含量的材料表现出与纳米材料相似的力学行为,75%微纤维含量的材料表现出接近微材料的力学行为。添加50%微纤维的材料具有类似纳米材料的高强度和模量,应变大,结合纳米材料和微材料的优点,实现了强度和韧性的更好平衡。

图3. 仿生多尺度纤维素基结构材料的力学性能及断裂机理。

/ 多尺度增韧机制 /

在结构材料的工程应用中,强度和韧性之间通常是相互排斥的。作者通过缺口拉伸试验比较了不同百分比微纤维材料的断裂韧性。有趣的是,对于多尺度纤维素基结构材料,强度的提高并不一定伴随着韧性的降低(图4a)。应力-应变曲线表明,纳米材料在缺口存在的情况下容易发生裂纹扩展导致断裂,而微材料在缺口存在的情况下,裂纹扩展会有效地延缓断裂过程,但容易发生断裂。相比之下,多尺度材料显示出与极限强度相对应的断裂强度和应变的显著增加(图4b\c)。

多尺度材料独特的增韧机理可能如下。在微观尺度上,大量纳米纤维填充微纤维骨架网络,建立一个强大且均匀的多尺度双网络,当材料受到应力时,该网络将应力分布在更大的区域上。在分子尺度上,正负电荷修饰的表面处理显著地增加了界面连接。在压裂过程中,大量表面被纳米纤维包裹的微纤维被拉出(图4e-f),对进一步分散应力、防止裂纹萌生和扩展也起着至关重要的作用。

图4. 仿生多尺度纤维素基结构材料的韧性及多尺度增韧机理。

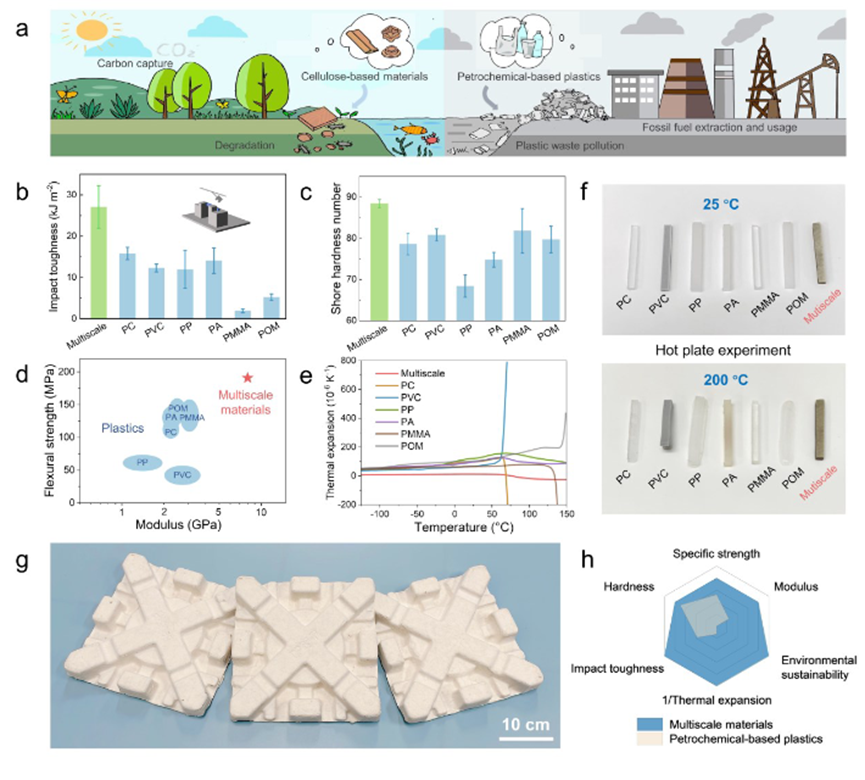

/ 与石化基塑料的性能比较 /

与石化基工程塑料相比,多尺度结构材料提供了独特的机械和热性能组合。它的平均强度是石化工程塑料的近两倍,平均模量是石化工程塑料的近三倍,而且更硬,更耐冲击(图5b-d)。同时,得益于纤维素基材料固有的热尺寸稳定性,多尺度纤维素基结构材料表现出更低的热膨胀系数,仅为石化基塑料的九分之一,这表明多尺度材料在加热时膨胀较小(图5e)。纤维素基材料良好的热性能同样确保了在极端温度下使用时比塑料更好的可靠性和耐用性。

最后,这种自下而上的多尺度界面工程不仅使材料具有优异的力学性能,而且提高了材料的结构通用性、可设计性、成形性和可扩展性,能够根据不同场景的需要设计和制造复杂而精细的3D异形结构(图5)。轻质、优异的性能和易于大规模生产使多尺度纤维素基结构材料成为工程应用中轻质和可持续材料的理想选择。它们的高抗冲击性提供了比聚合物更好的缓冲保护,优异的刚度和热性能确保了更好的材料耐久性。此外,材料的高比强度可以在满足机械要求的同时大大减轻结构部件的重量,从而产生一系列的绿色经济效益(图5h)。

图5. 生物质多尺度纤维素基结构材料与石化基塑料性能的比较。

/ 总结 /

在本工作中,作者开发了一种自下而上的多尺度界面工程策略,结合并增强了微材料和纳米材料的优势,在一种材料中结合了韧性,刚度,优异的抗冲击性和高热稳定性。有趣的是,这种多尺度界面工程可以提高纤维素基材料的成型性和结构通用性,使其能够根据应用场景制备成复杂而精致的3D异形结构。这种基于纤维素的多尺度结构材料与基于石化的工程塑料相比,表现出独特而优越的性能,使其成为低成本、高性能和可持续的替代品,以满足工程要求。这项工作将为扩展基于纤维素的高性能结构材料的整体成型3D成型方法铺平一条实用的道路。此外,作者预计这种多尺度界面工程策略为制造具有较低环境影响的各种高性能生物质材料提供了可能性。

原文链接:

https://doi.org/10.1002/adma.202306451