溶液法制备薄膜-浸涂法(Dip-coating)的基本原理及操作教程(一)

溶液法制备薄膜-浸涂法(Dip coating)的基本原理及操作教程(一)

浸涂法是一种简单,高效的溶液制备薄膜方法,常用在各种类型的工业化生产中。在实验室中,通过定制设计制造的浸涂仪器,将实验参数调制最佳状态,就可以实现高质量薄膜的制备。而且,例如薄膜厚度等重要的参数都可以简单地进行调节。

浸涂法最大的优势它的设计非常简单,设备制造和维持的成本低,可以产出超均匀的薄膜,粗糙度可以达到纳米尺度。

浸涂法是一种简单明了的技术,但是想要更好地控制在基底沉积薄膜过程的状态,还是有很多值得注意的事项,它们都会对最终薄膜质量产生一定影响。想要实现高质量的薄膜,首先提拉速度需要调至最佳。此外,环境因素,例如温度,气流和洁净度都是制备高质量薄膜重要的注意环节,必须在薄膜沉积过程中时刻监控。正如其他溶液方法一样,当薄膜缺陷出现时,需要去理解问题的根本原因所在,然后采取行动解决它。

本文是详细的介绍浸涂过程。详细介绍,湿态薄膜形成,厚度进化,干燥动力学和浸涂过程中什么情况会影响薄膜质量以及薄膜厚度。以及其他常见问题分析。

浸涂法总览

浸涂法是通过精确地控制基底从溶液中提拉出来的过程,将液态薄膜沉积在基底上的方法,其会通过一台浸润制膜仪。浸涂法一般包括四个独立步骤以及一个额外的固化步骤:

1、浸没基底。

2、放置一定时间。

3、提拉出来。

4、干燥。

5、固化。

所有的步骤都十分重要。但是,其中有两个决定最终薄膜质量的重要过程,分别为提拉过程和干燥过程。最终薄膜的厚度是在这些过程中,由产生的拖拽力,排水力和薄膜干燥相互影响决定的。薄膜形成可能发生产以下三种区域内:

1、粘滞流区域

2、排水流区域

3、毛细流区域

每个区域之间转变的发生与提拉速度和溶液粘度有关。三个区域综合起来,最终决定出“薄膜厚度和提拉速度”的关系。若将排水流区域和毛细流区域的贡献结合起来,有可能得到一个方程,通过它能解释厚度和提拉速度(较宽尺度变化时)的关系。该方程还能告诉我们某种溶液可沉积的最小薄膜厚度。

玻璃片提拉实物图,基底边缘由弯液面出现

视频1

浸涂法的四个过程,浸没,停滞,提拉,干燥。

上图展示的是浸涂过程,基底退出溶液,液膜在基底上形成。首先,将基底下降,完全浸没入溶液中。在溶液中停滞一段,随后再开始提拉。在提拉过程中,一层薄薄的溶液依旧留在基底表面。带基底完全提拉出溶液,液膜中的溶液开始挥发,在基底上留下干燥的薄膜。对于特定的材料,可对薄膜进行固化步骤,这样能使沉积的材料发生相应的化学或者物理变化。

浸涂法原理

提拉过程和薄膜形成

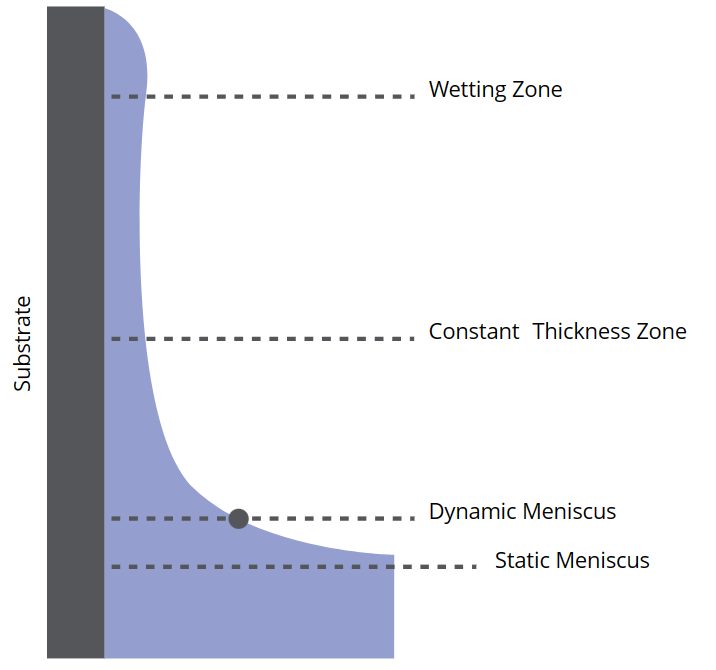

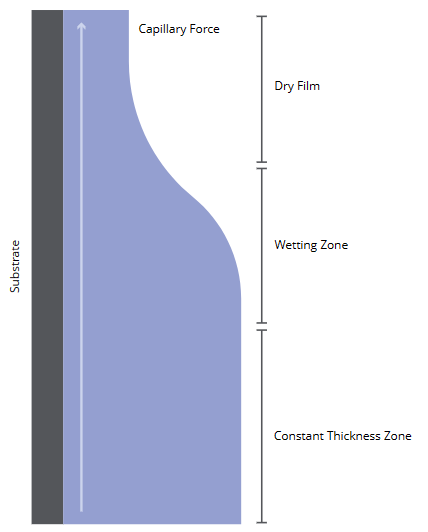

浸涂法中的提拉过程可以简化成几种力的相互作用。这些力大致可以分为两种类型:排水力和拖拽力。排水力使液体远离基底,回到溶液池中。相反,拖拽力(或者叫夹带力)让液流保持在基底表面。这些力之间的平衡决定基底表面液湿态薄膜的厚度。在提拉过程中,湿态薄膜的形成过程还可以详细分为四个区域,如下图所示。

浸涂液膜中有四个明显的区域。它们分别是静态弯液面,动态弯液面,恒定厚度区域和浸润区域。

四个区域分别为:

1、静态弯液面区域,其中弯液面的形貌,是由流体静压和毛细压的平衡决定。

2、动态弯液面区域,它常出现在停滞点附近。所谓停滞点就是排水力和拖拽力平衡的位点。

3、厚度恒定区域,此处的湿态薄膜会有一个恒定值h0.

4、浸润区域,也就是湿态薄膜开始形成的地方。

动态弯液面和该区域内的溶液流决定湿态液膜的厚度。因此,理解动态弯液面中曲率变化的物理本质,以及停滞点的厚度是非常重要的。

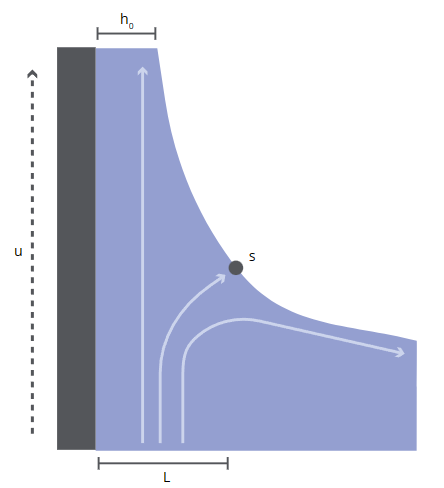

下图展示的是动态弯液面区域。静态和动态弯液面的转变发生在边界层L内部。该区域中,粘滞流产生的力会影响溶液的运动方向。越过边界层,排水力就显著超过粘滞力,而在该区域中,静水压力和毛细压力的平衡决定弯液面的形貌。

液流受到排水力和拖拽力平衡性的影响。在动态弯液面区域,拖拽力成为主要的影响力。

停滞点是当拖拽力和排水力平衡的位点。这些力的平衡性决定薄膜的厚度。根据哪一种力为主要力(粘滞流力,排水力和毛细力),会存在三种不同的薄膜沉积区域。

粘滞流和排水流区域

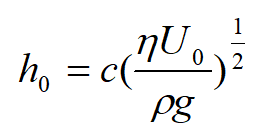

首个沉积区域就是粘滞流区域。它一般高速流动和粘稠溶液容易出现。这里的沉积主要取决于粘滞力和重力。这种情况下,液膜的厚度可以通过方程1算出:

方程1:用于计算浸涂法中处于粘滞流区域的薄膜厚度h0

这里的拖拽力主要就是由粘滞力构成,也就是随着基底提拉出溶液产生的。它受到溶液粘度η和基底从溶液中提拉出来的速率U0影响。此时的排水力就是重力,和溶液密度ρ和重力常数g有关。其中常数c和动态弯液面的曲率有关,主要取决于溶液本身的性质,主要和溶液的流变性质相关。对于大部分牛顿流体,常数c一般为0.8。

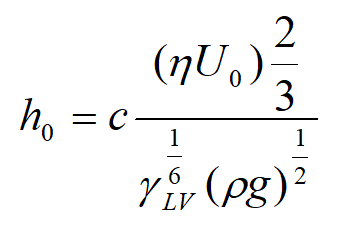

而在大多数情况下,提拉速度或者溶液的粘度没那么大,不足以达到以上方程的近似值。当这两个变量降低时,粘滞力就变得很弱。此时,拖拽力和排水力的平衡依赖于溶液运动过程中的表面张力。此时的情况,我们可以将其归纳为排水流区域。此时,兰道-维奇方程,也就是方程2即可描述湿态薄膜的厚度和提拉速度的关系(其实也就是考虑到表面张力的存在)。

方程2:考虑表面张力驱动液流情况下,就是兰道-维奇方程。

当提拉速度非常低时,兰道-维奇方程也不能适用。当速度低于0.1mm/s时,第三个沉积区域就会发生,该区域成为毛细流区域。在毛细区域,基底拖拽溶液的速率(通过粘滞力)要比溶液挥发速率慢的多。因此,理解动态干燥过程对于了解毛细区域非常的重要。

动态干燥过程

浸涂法的干燥一般有三种不同的阶段:

1、沉积过程中的前端液膜层干燥

2、恒定速率周期干燥

3、速率下降周期干燥

最简单的干燥阶段是恒定速率阶段和速率下降阶段。恒定速率阶段发生在恒定厚度区域(沉积过程中或者之后)。此时,溶剂的挥发发生在湿态薄膜的表面,而且沿着整面均匀的进行。唯一例外的就是基底的边缘区域,那里会发生前端液膜层的干燥。

随着时间变化,大部分的溶剂会从湿态薄膜去除,最终形成凝胶态的薄膜。此时,速率下降周期开始出现。在此阶段内,少量的溶液被凝胶态的物质所束缚,因此挥发取决于溶剂向表面扩散过程。

最为复杂的阶段是在前端液膜层的干燥阶段,如下图所示。前端液膜干燥出现在湿态液膜和基底的界面处 --- 最明显的是在浸润区域。由于表界面比大的原因,此处的挥发速率是最高的,导致此处的湿态薄膜的浓度特别高。在表面张力效应的驱动下,主体溶液会向此处流动。一旦溶液来到前端干燥区域,就形成干燥的薄膜,从而对溶液产生毛细力作用。导致溶液不断流向干燥的薄膜,使的此处的薄膜厚度变厚。

动态干燥会形成浓度梯度和毛细过程。

毛细沉积区域时,溶液会被输送到干燥薄膜处(因为毛细力作用)。对于快速的提拉过程,前端干燥液膜的退浸润速率要比恒定厚度区域速率慢的多。因此动态干燥过程主要受到恒定速率周期的影响,最终的薄膜厚度取决于初始形成的液湿态液膜厚度。而对于缓慢地提拉过程(前端干燥液膜的退浸润速率要快于提拉速度),动态干燥主要取决于前端干燥过程。

毛细流区域

在毛细流区域,湿态薄膜的厚度可以忽略不计。因为在该沉积速率下,恒定厚度区域根本不会出现。在毛细流区域,最终薄膜厚度取决于三点:

1、提拉速率。

2、溶液的本性。

3、溶剂挥发速率。

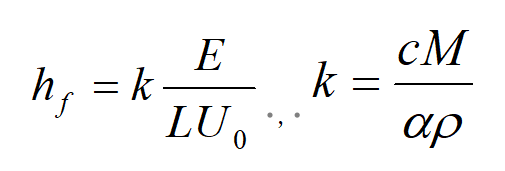

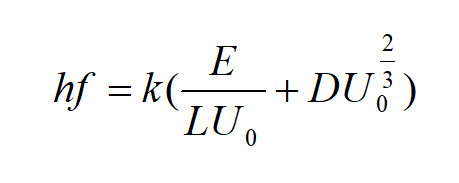

因此干燥薄膜的厚度可以由方程3计算:

方程3:毛细流方程中,提拉速率和溶剂挥发速率主要影响。k为材料比例常数

此处,E为挥发速率,L为沉积薄膜的宽度,U0是提拉速度,k为材料比例常数,它们决定最终干燥薄膜厚度hf。其中k是溶质,溶剂和干燥薄膜性质的综合因素,其取决于溶液中溶质的浓度c,溶质分子量M,和溶质密度p,和沉积薄膜的孔隙率a。

例如材料中溶质浓度,溶质密度,分子量等参数对最终薄膜的厚度都用明显的影响。但是,孔隙率的值稍微有些复杂。与原材料本身相比,孔隙率不仅改变薄膜的密度,还影响薄膜干燥动力学过程。正如前文提到的 --- 在前端干燥区域,在干燥薄膜和湿态薄膜的接触点,湿态薄膜会被毛细力的牵引作用下,流向干态薄膜。薄膜的孔隙率会影响该过程,会决定溶液向干燥薄膜流动速率,以及在干燥薄膜中输送的距离,以及溶液被物质吸收后干燥的速率。

薄膜厚度和提拉速率的关系

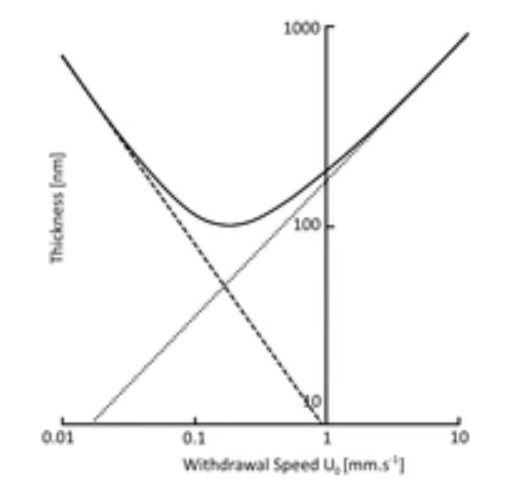

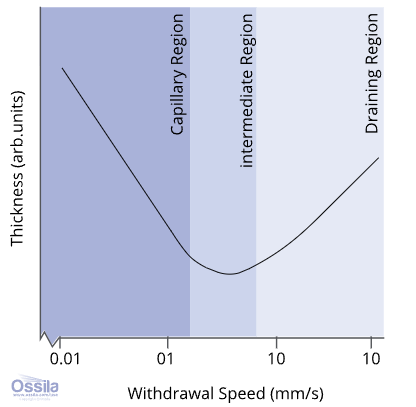

计算干态薄膜的厚度与提拉速度的关系时,兰道-维奇方程和毛细区域方程均要用到。下图展示的是浸涂法中薄膜厚度和提拉速度的关系图。最低的厚度是在两个区域(兰道-维奇区和毛细区)中间的转折位置。当薄膜厚度在最低点的速度向任何一方偏倚时,就说明该区域是在沉积过程中占据主导地位(意思还是说有个转折点,转折点前后沉积方式不一样,其实对应的刮涂中的蒸发区域和LL区域,如果看过之前发过的鲍哲南老师那篇文献的,应该很容易理解)。

毛细区域和兰道维奇区域可单独方程求解,而过渡区域需要两个结合。

对于特别高速和低速的运动状态,厚度曲线就能通过单独的兰道-维奇方程或者毛细区域方程进行计算。但是,对于某一部分区域,也就是过渡区域,单一方程便无法求解。也就是厚度最小时所在的附近区域。为了计算最小的薄膜厚度,你需要将两个方程结合起来区求解。之后会详细讨论。

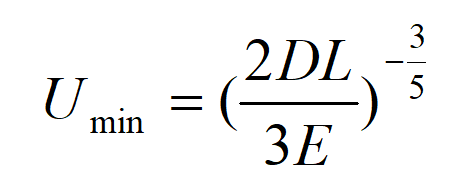

最小薄膜厚度求解方程

最小的薄膜厚度计算需要用将排水区域和毛细区域的方程结合。首先要将方程2加上关于湿态薄膜厚度向干态薄膜转变关系修饰项。也就是将材料比例常数加入方程中。

方程4:通过毛细区域和排水区域方程得到的干态薄膜的关系方程。

然后就能得到方程4,如上。其中,口号内第一项和毛细区域有关,也就是方程3,而后一项和排水区域有关,也就是方程2,其中的常数项被简化成通用的常数D。

根据该方程,可以看出,改变提拉速率是的到最小的薄膜厚度。若将括号内的部分假设为0(括号内项表示的是曲线的斜率,等于0时也就是厚度最小的时候),便可以得到方程5。

方程5:曲线斜率是0时,得到厚度最小值。

通过以上方程可以得到真实薄膜厚的近似解,但是其实方程中忽略了很多实际上存在的因素,包括表面气流,变化的挥发速率,粘度梯度和浓度梯度,温度梯度,马拉格尼流,以及其他回随着时间变化的各项参数。

提拉速度变化

弯液面主要受到两种力的影响:

1、基于重力的黏性阻力。

2、基底和溶液之间的界面作用力。

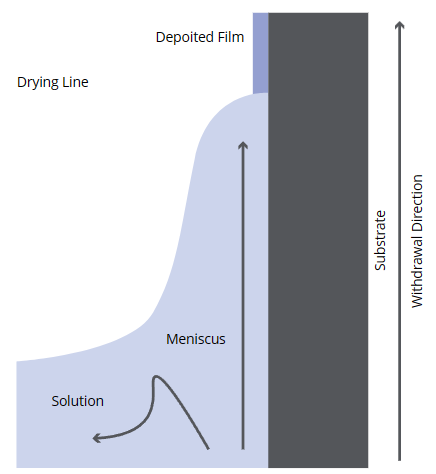

当提拉基底时,弯液面中的溶液(油墨),既不会回到溶液池中,也不回被基底拖拽上去形成薄膜,如下图所示。弯液面的尾端终止在干燥薄膜和溶液的接触线位置。接触线位点处,溶液挥发,排水,形成固态薄膜。接触线,这里叫干燥线,它的移动速率适合基底提拉速度有关。随着基底的提拉,弯液面是停留在基底和溶液池之间的边界处,沿着上升的基底往下走。在浸涂中,如前文提到的,提拉速度的不同会产生处两个区域,毛细力区域(低速运行)和排水区域(高速运行)。

基底提拉时,弯液面保持稳定,既不下落,也不会随基底上行。

在排水区域,提拉速度一般要大于1mm/s。干燥线(三相接触线)的移动速度是要比溶剂挥发速度快的。因此,薄膜厚度主要是受到油墨性质和提拉速度决定,可依据兰道维奇模型判断。此时,蒸发速率就没那么重要。

在毛细区域,提拉速度一般小于0.1mm/s。此时,挥发速率要比干燥线速度快。此处,油墨补充道弯液面时,溶剂就开始挥发。它能替代表面张力的作用将油墨拉向基底,随后溶剂就立马挥发。这种现象叫做毛细补充现象。因此,在该区域内,速度越慢,厚度越厚。

还有一个区域,以上两种模型的组合,也就是过渡区域。过渡区域内存在最小的薄膜厚度,而且该区域内的薄膜厚度和速度的关系曲线是V型结构,如下图所示。此外,毛细区域沉积薄膜存在的问题比较多,如果情况允许还是最好使用高速沉积。但是,如果油墨浓度非常稀,就需要极慢的提拉速度惨能沉积均匀的薄膜。

薄膜厚度随提拉速度变化趋势图。

原文地址:

https://www.ossila.com/en-cn/pages/dip-coating#troubleshooting-defects