南京大学施毅/潘力佳教授、UT-Austin余桂华教授 Nat. Sustain.: 凝胶涂层的超疏水和亲油网状过滤器...

点击蓝字关注我们

2023年8月31日,南京大学施毅教授成功入选中国科学院院士增选有效候选人名单(信息技术科学部)。多年来,施毅教授在硅低维量子结构及物性、纳米结构电子器件物理、异质结构薄膜材料生长及物性,和硅杂质缺陷特性研究等上开展了一系列工作,取得了有重要创新意义的研究成果。在今年一月,南京大学施毅教授和王欣然教授,以及东南大学王金兰教授以“Approaching the quantum limit in two-dimensional semiconductor contacts”为题发表了南京大学2023年首篇Nature,相关推送见“南京大学王欣然教授/施毅教授、东南大学王金兰教授 Nature: 在二维半导体领域取得新进展”。

作为碳氢化合物以及全球能源和工业应用的主要来源,化石石油在现代社会中不可或缺。但是运输、钻探或事故造成的原油泄漏对水环境构成严重威胁。然而因为高粘度原油流动性低,难以分离和回收,高粘度原油使得溢油清理在实践中成为全球性挑战。

近日,南京大学施毅教授和潘力佳教授、美国德克萨斯大学奥斯汀分校(UT-Austin)余桂华教授展示了一种凝胶涂层的超疏水和亲油网状过滤器,同时结合感应加热策略,用于高粘度溢油的高通量清理。通过共价反应直接处理聚苯胺凝胶的硅烷使材料具有强大的超润湿性能,使网状过滤器具有2.43 l m-2s-1的高粘度油分离通量。此外,开发了一种用于通过可逆的集油和过滤界面工艺回收粘性溢油的集油辊原型,同时实现粘性溢油的连续清理和回收,其油回收率高达1400.6 kg m-2h-1,分离率高达99%。这项工作为高效和高通量清理高粘度溢油提供了强大的工具,为更好地管理溢油造成的损害铺平了道路。

相关论文以“High-throughput clean-up of viscous oil spills enabled by a gel-coated mesh filter”为题发表在Nature Sustainability上。

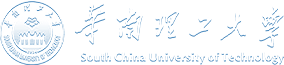

研究展示了一种合理控制界面以及热量和质量传输的动态过程的设计原理,以实现高效的粘性油采收。如图1所示,他们使用涂有凝胶的不锈钢网膜(GSSM)来制造超疏水和亲油的网辊。GSSM滚筒选择性地将油粘附在与冷海水接触的底面上,同时在顶部加热区域分离粘稠的油/水混合物。在该区域中,油的粘度显着降低。辊筒顶部感应加热具有超快、非接触、高度可控加热等独特优势,适用于恶劣环境。通过共价反应对聚苯胺(PAni)凝胶进行直接硅烷处理,赋予GSSM强大的超疏水/亲油特性,从而实现高防水性和低缺陷涂层。与海绵吸收材料的曲折通道相比,具有垂直通道的薄网过滤器具有数十微米的超短分离路径,提供卓越的分离通量。

图1. 感应加热辅助GSSM阵列示意图及可逆界面工艺设计。

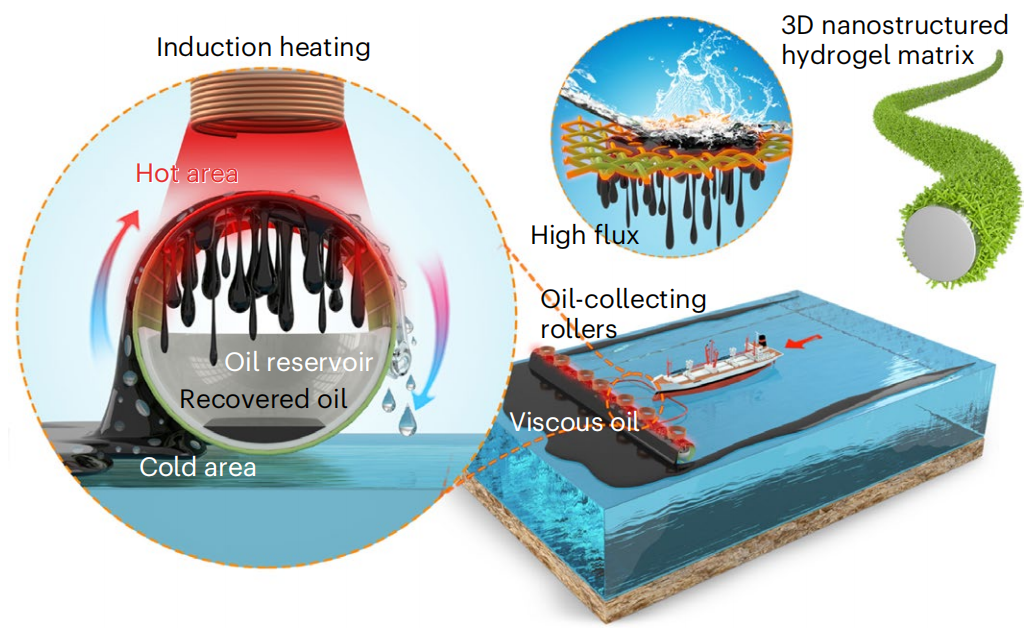

通过浸涂PAni水凝胶的前驱体并随后的盐碱化制备GSSM,5 min内在不锈钢网上形成均匀的深绿色PAni水凝胶涂层,其由PAni的自组装三维(3D)纳米结构树枝状纳米纤维(直径~100 nm)组成,如图2a,b所示。由于苯胺和掺杂植酸的前驱体溶液容易润湿不锈钢基材,因此溶液处理方法对于大面积和低缺陷涂层是可行的。干燥后,PAni通过硅烷化反应被十八烷基三氯硅烷(OTS)改性以降低表面能。GSSM具有亲油和超疏水性能,水接触角(WCA)为162.0°,而原始不锈钢网的WCA为70.4°。此外,通过XPS与对照样品的光谱相比,表明硅醇基团的水解和聚合自组装Si-O-Si。在对照实验中,粘稠的油/水混合物液滴由于其对油和水的亲和力而被原始不锈钢网粘附在一起,相反由于PAni/OTS涂层具有优异的超疏水和亲油性能,GSSM选择性地粘附水中的油(图2g)。

图2. GSSM和PAni/OTS涂层的表征。

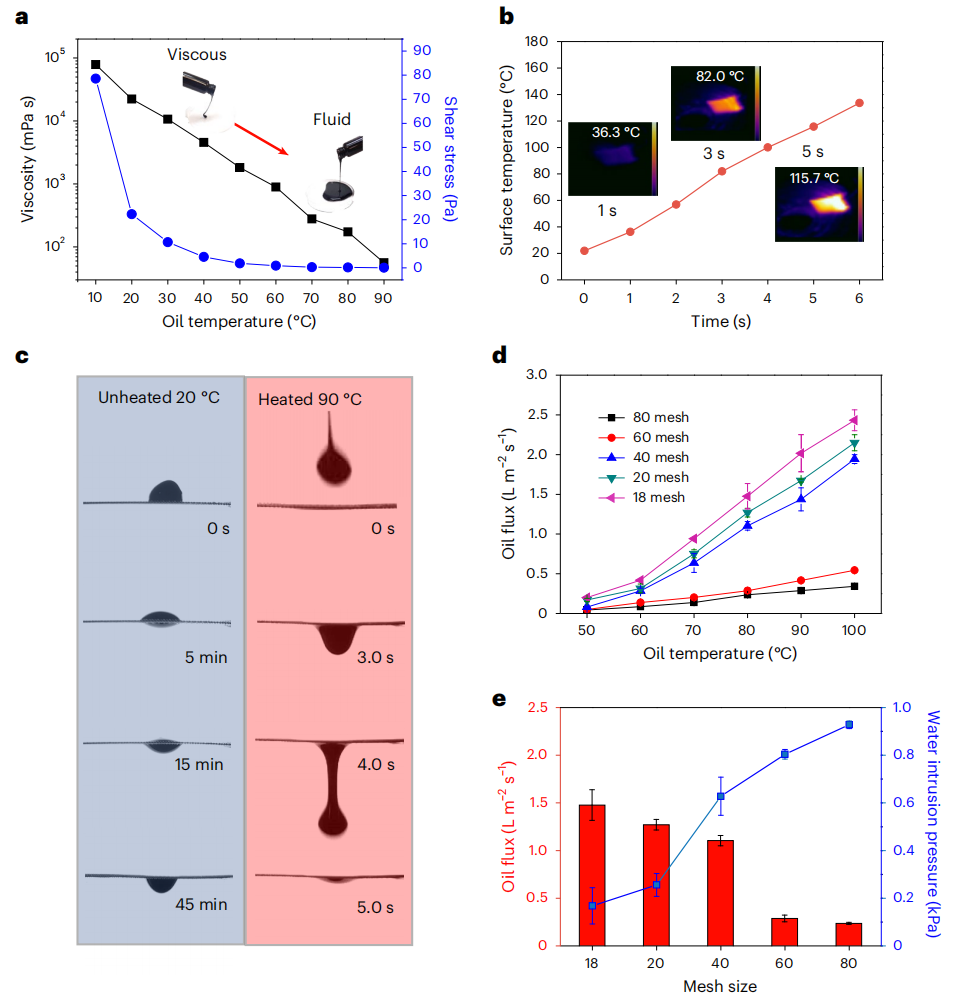

如图3所示,导电衬底(不锈钢网)可以通过交变磁场引起的涡流和磁滞来加热,这称为感应加热技术。加热改变了粘性油的流变特性,由于高分子量链(如沥青、树脂和蜡)的相对运动随着粘度的降低而增加,因此在较高温度下变得流体化。在90 °C时,粘度降低了3个数量级,至56 mPa s,剪切应力降低到0.05 mPa s。与室温粘性油相比,流动性的显著改善和加热时粘度的降低导致通过GSSM的油渗透通量得到促进,GSSM可以有效地将油从粘稠的油/水混合物中分离出来,并揭示了动态分离过程,计算出分离效率为>99%。结果显示,在材料和结构设计方面,网状垂直通道的低弯曲度有利于高粘度流体的快速流动。同时,GSSM孔径减小,水的侵入压力会增强,40目尺寸的GSSM在保持高水侵入压力的同时表现出优异的分离通量。

图3. 油/水分离的粘度控制。

图3. 油/水分离的粘度控制。

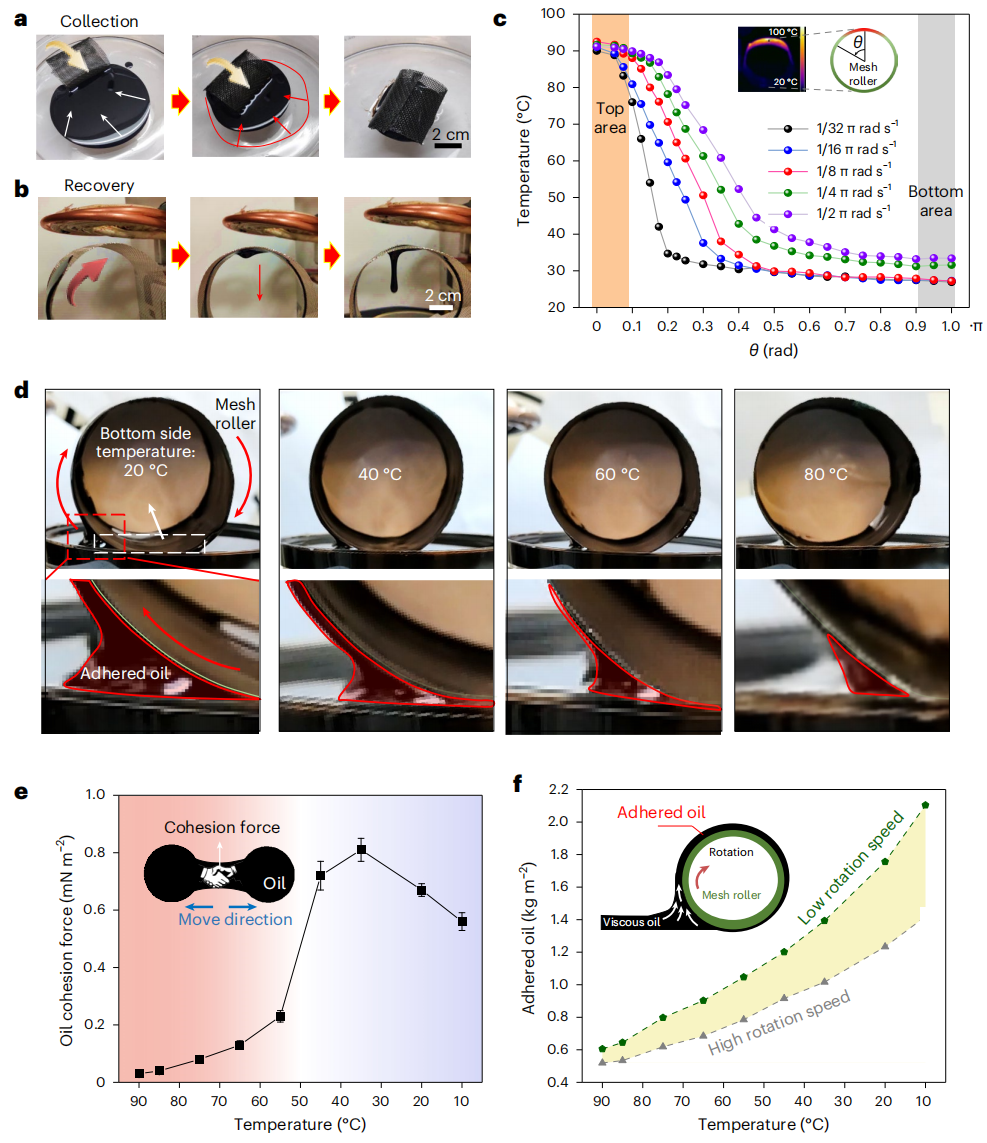

如图4所示,设计了一种基于GSSM的集油装置,用于连续、高通量回收海水中的粘性溢油。GSSM滚筒的粘性油清理和恢复过程,分别如图4a,b所示。滚筒的分离过程涉及两个阶段:首先,在环境温度下,通过油的物理吸附将油粘附到GSSM的底部,从而进行初始分离。在此阶段,混合物含有>90%的油。二、筛网过滤分离。在此阶段,可以获得>99%的油纯度。加热/冷却和水/油界面的分离提供了界面和动态过程(热交换和质量交换)平衡控制的设计原理,这与传统的吸附剂泵吸方法有很大区别。

图4. 网辊设计和油粘附性能。

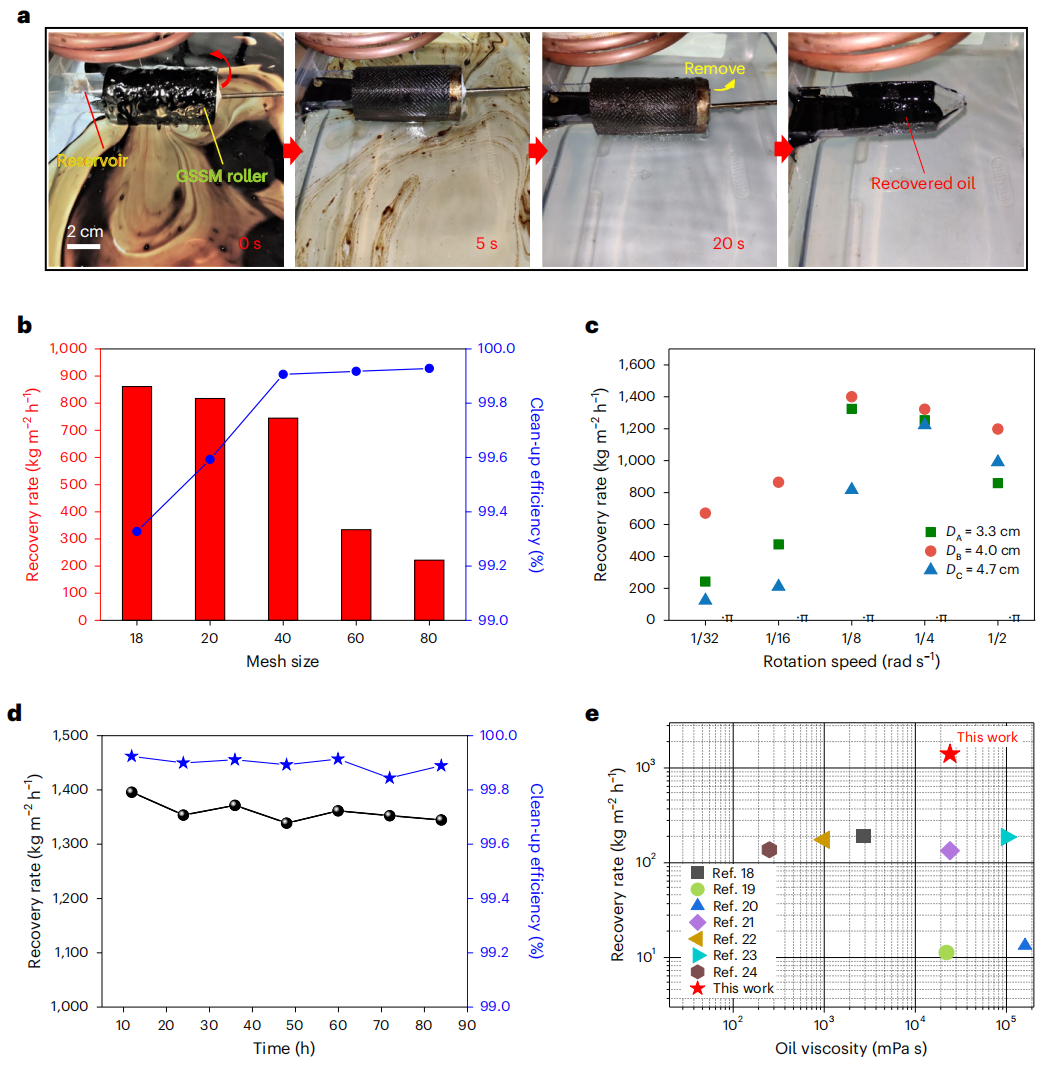

为了评估溢油清理性能,演示了一种用于测量海水中粘性原油回收率的原型装置(图5a)。图5b显示了不同网格尺寸的GSSM辊对石油回收率(Rr)和清理效率(Ec),其中Rr随着网格尺寸的增加而减小,通过GSSM辊子的透油通量与网格孔径,圆柱半径和孔隙率密切相关。同时,净化过程后油中的含水量也取决于网孔尺寸,由于比表面积不同,影响水滴被网状物阻挡的机会。Ec随着网孔径的减小而增加,使用99目时,清理效率高达9.40%,被选为最佳网孔尺寸。进一步探索了动态过程,以匹配网孔尺寸、直径、转速、升温速率等参数,从而保证了高通量回收率,同时没有油重新进入水中,从而制造了不同直径的GSSM原型,以评估滚筒转速和滚筒尺寸对回收率的影响,图5b显示了当GSSM的最佳转速为1/8 π–1/4 π rad s-1时,当前尺寸的原型器件具有连续且明显增强的回收率。此外,通过连续运行验证了GSSM的耐久性,采油性能稳定,清理效率能够以>99.8%的性能运行超过84 h。GSSM具有可靠的超疏水性能,具有自清洁效果,确保了连续的石油回收,防止海上潜在的污染。图5e对比了本文的工作与最近报道的其他粘性原油溢油回收工作的采收率和石油粘度,GSSM集油辊在粘性采油的油通量、加热效率、耐久性、清理效率和回收率方面表现出有竞争力的性能。由于设计和制备程序简单,制备好的集油辊原型在大规模工业生产中具有很大的前景。

图5. 净化性能和回收率优化。

综上所述,涉及分离的热量和质量传输界面的合理设计对于这项工作中的高效粘稠油回收非常重要。粘性油在低温下的高粘附能和内聚能使GSSM能够有效地将油粘附在底部,并且GSSM的亲油和超疏水特性允许油和水分离。顶部GSSM的动态回收过程随着温度的升高将油的粘附转变为油的渗透,并允许水和油的进一步分离。薄超润湿网格的低曲折形态特征有利于流体快速流动,从而可以在短相互作用距离内以低动能快速有效地分离油/水。该原型装置具有优异的耐海水腐蚀和冲击能力,有效防止水中有害物释放或二次污染,确保环境安全。可溶液加工的凝胶涂层可实现大面积、低缺陷的表面改性;这两个方面对于表面特性驱动器件的实际应用都至关重要。总体而言,该工作为界面耦合的合理设计建立了新的范式,并为应对全球溢油采收挑战的未来实际应用提供了希望。

原文链接